Топ-10 недорогих плазморезов

Дорогостоящие плазменные резаки промышленного типа могут стоить сотни тысяч рублей. Однако на рынке в широком ассортименте представлены устройства из средней и низкой ценовой категории.

TSS Pro Cut-40

Инверторный плазменный резак работает от сети 220 В и выдает максимальный ток 40 А. Периодичность включения у модели составляет 60%, а наибольшая толщина пропила равна стандартным 12 мм. Работает с любыми металлами и сплавами, но требует подключения отдельного компрессора.

Стоимость плазмореза начинается от 18000 рублей

Fubag Plasma 30 LV

Бытовой аппарат со скромным потреблением 3,6 кВт функционирует от обычной сети и выдает максимум 30 А при работе. Периодичность включения невысокая — 32%, в отдыхе плазморез нуждается часто. Расходует 115 л газа в минуту, обладает толщиной резки до 10 мм.

Небольшие возможности плазмореза Fubag модели 30 LV окупаются доступной ценой — всего 4500 рублей

Русэлком Cut 40

Один из самых хороших плазморезов для дома предлагает силу режущего тока до 35 А и справляется с заготовками толщиной 12 мм. Встроенного компрессора у агрегата нет, поэтому для него потребуется приобрести внешний источник. Охлаждение у модели воздушное, но КПД составляет не менее 60%, что и обуславливает высокую популярность агрегата.

Купить резак Русэлком можно за 18700 рублей

Bars Profi Cut 47 D

Бытовой плазменный резак способен выдавать от 20 до 40 А тока при сварке. Поддерживает подключение к сети 220 В, справляется с металлами до 12 мм. Не коробит и не деформирует листы в процессе работы, выполняет распил точно и быстро.

Bars Profi без встроенного компрессора стоит около 17000 рублей

FoxWeld Plasma 43

Плазморез с высоким КПД 85% отличается долговечностью и устойчивостью к износу — расходники и энергоносители устройства долго не выходят из строя. Прибор оснащен автоматической продувкой и возможностью электронной регулировки. Обладает компактными размерами и относительно небольшим весом 8,5 кг.

Цена FoxWeld Plasma 43 средняя, примерно 20000 рублей

Ресанта ИПР-40К

Плазморез латвийского производства оснащен ручной системой поджига, поддерживает ток до 40 А, при максимальной нагрузке демонстрирует продолжительность действия 35%. Справляется со сталью 12 мм и с алюминием 6 м, работает от бытовой электросети.

Купить Ресанта ИПР-40К можно от 21000 рублей

Kedr Cut-40

Недорогой профессиональный резак потребляет целых 6,6 кВт при работе, поэтому чаще всего используется в промышленных условиях. Обладает максимальным током 40 А и показателем периодичности включения 60%, распиливает металл до 12 мм.

Приобрести плазморез Kedr можно за 22000 рублей

FoxWeld Saggio Plasma 40

Еще один плазменный резак от FoxWeld поддерживает стандартную толщину сечения 12 мм и демонстрирует периодичность включения 35%. Способен выдавать ток от 15 до 40 А, отличается высоким классом защиты и изоляции. Требует приобретения внешнего компрессора, причем подача воздуха не должна быть ниже 110 л.

Saggio Plasma 40 от FoxWeld стоит около 15000

Ресанта IPR-25

Недорогой аппарат плазменного действия подходит для домашнего применения. Максимальная сила тока устройства составляет всего 25 А, при этом периодичность включения довольно высокая — 60%. Поддерживает систему бесконтактного поджига, работает от сети 220 В и не создает перегрузок для электросистемы.

Купить модель плазмореза IPR-25 от Ресанта можно всего за 7000 рублей

FoxWeld Plasma 33

Недорогой воздушно-плазменный аппарат от FoxWeld применяется для резки стали, алюминиевых сплавов и других металлов. Обладает КПД на уровне 85%, поддерживает ток 15-30 А, выполняет пропил до 8 мм. Система поджига в устройстве контактная, для работы с плазморезом рекомендуется покупать компрессор с производительностью не менее 170 л за минуту. В комплекте с аппаратом идут шланг, заземляющий кабель и узел редуктор-осушитель для подготовки воздуха.

В среднем цена FoxWeld Plasma 33 начинается от 13000 рублей

Сфера применения

Сегодня плазменные резаки используются в следующих отраслях:

- судостроение;

- авиастроение;

- строительство;

- разные производственные площади.

Стоит рассмотреть основные достоинства и недостатки этого средства.

| Профессионалов | Против |

|---|---|

|

|

Какой лучше выбрать набор фрез для фрезеров

Невозможно посоветовать какой-то один набор, так как все индивидуально. Не рекомендуется новичкам покупать дорогие товары, потому что фрезы будут часто ломаться. Отсутствие опыта компенсируется энтузиазмом, поэтому инвестировать лучше в бюджетные модели. Их можно купить во многих специализированных магазинах, а также на различных площадках типа Ebay, Amazon, Aliexpress. Выбирая товары на них, лучше покупать те, которые указаны в списке выше, так как они уже проверены и отвечают заявленным характеристикам.

Когда уже есть опыт, но нет желания покупать дорогие фрезы, то можно приобрести их из среднего ценового сегмента. Они довольно надежные и качественные. При правильном использовании можно работать достаточно долго.

Модели премиум класса нужны настоящим профессионалам, которые постоянно вынуждены работать с заготовками. Их стоимость высокая, зато можно работать дольше, чем при использовании любых других изделий.

Виды устройств

Чтобы правильно выбрать приспособление, необходимо чётко знать, для каких целей его планируется использовать, так как у разных моделей устройств существуют конструктивные особенности. Изготавливается два вида аппаратов:

- Ручные плазморезы. Их используют в быту, мастерских и небольших производствах. Оператор управляет аппаратом вручную. У оборудования невысокая производительность и довольно приемлемая цена.

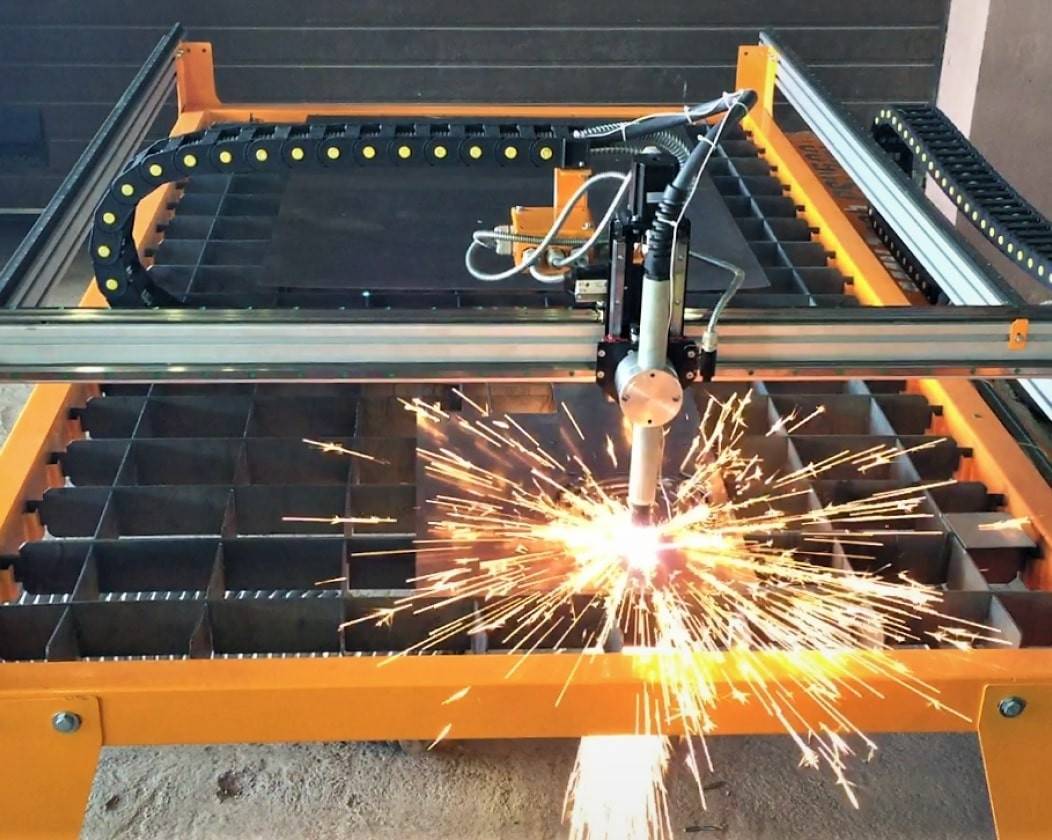

- Аппараты машинной резки.

Приборы применяют при изготовлении деталей и для обработки заготовок. Управляют ими с помощью программного обеспечения.

Производительность приспособлений и цена значительно выше, чем у бытового.

Конструктивные особенности

По внешнему виду электроножницы похожи на обычную болгарку.Конструкция электроножниц включает следующие элементы:

- Корпус с электродвигателем внутри. Имеет удлиненную форму, благодаря чему хорошо помещаются в ладонь. На моделях с тяжелым мощным мотором на корпус для удобства ставят дополнительную рукоять. Независимо от типа и стоимости инструмента, корпус всегда выполняется из ударопрочного пластика.

- Многоступенчатый редуктор. Отвечает за трансформацию вращательного движения мотора в возвратно-поступательное движение режущей головки. Изготавливается из металла.

- Рабочий узел. Содержит ножи или матрицу и пуансон, необходимые для разрезания металла.

- Металлический щиток. Защищает руку оператора от контакта с острой кромкой обрабатываемого изделия.

- Электрический шнур для подачи питания на инструмент.

Схема работы с электрическими ножницами не отличается от работы с обычными. Оператор плавно ведет режущую головку по намеченной линии среза из исходной в конечную точку. Главное правило работы: скорость движения руки должна соответствовать скорости рассекания металла.

Мнение эксперта

Куликов Владимир Сергеевич

Точность и аккуратность среза на любых электроножницах зависит исключительно от опыта и мастерства оператора.

Рейтинг приспособлений

Секрет при выборе оборудования в том, что особое внимание стоит уделить таким параметрам инструмента, как сила тока, тип электросети, продолжительность включения, каким компрессором — встроенным или внешним — оснащено устройство. Топ-5 лучших аппаратов основан на этих критериях и их функциональности в применении, надёжности в эксплуатации, а также на весе и стоимости

- Сварог CUT 40B (R34). Несмотря на небольшие габариты, для прибора характерна высокая мощность и бюджетная стоимость. Он неприхотлив в эксплуатации, простой в транспортировке и обладает хорошей устойчивостью. Достоинство аппарата — в высоком качестве выполненных работ и плавной регулировке тока резки. Он имеет бесконтактный поджиг основной дуги и оснащён защитой от перегрева.

- AURORA PRO AIRFORCE 60 IGBT. Это прибор с наилучшими показателями энергосбережения. Так как все платы защищены специальным лаком, он может работать в температурном диапазоне от -20 ° С до +50 ° С. Его используют при резке любых токопроводящих металлов. Работы, выполняемые с большой скоростью резки, отличаются высоким качеством. В них отсутствует деформация и коробление материала. У модели низкий уровень шума.

- КЕДР CUT-40B. Это недорогой в эксплуатации прибор, который славится высоким сроком службы расходного материала. Он работает от бытовой сети 220 В и укомплектован компрессором. Вес аппарата — 27 кг, что упрощает его перемещение. Плазморез приспособлен к высокоскоростной работе. Его средняя стоимость на рынке инверторного оборудования — 40 тыс. рублей.

- BRIMA CUT 120. Аппарат воздушно-плазменной резки изготовлен по усовершенствованной инверторной технологии. Он характеризуется чистым и высоким качеством резки, стабильным током и невысоким уровнем шума. Приспособление хорошо работает на бюджетном расходном материале и применяется при демонтаже металлоконструкций и для резки металлов толщиной до 35 мм. Гарантийный срок эксплуатации — 1 год.

- Lincoln Electric Tomahawk 1538. Установка с эффективной системой воздушного охлаждения отличается высокой производительностью и длительным сроком эксплуатации электрода и сопла, а также высоким качеством сборки и комплектующих, что даёт возможность компании гарантировать бесперебойную работу аппарата в течение 3 лет.

Все аппараты при соблюдении руководства пользователя гарантируют высокую безопасность процесса резки металла и обработки заготовок

Читать еще

Как работает плазморез

Понять основные принципы работы плазмореза можно познакомившись с технологией плазменной резки. Мы начнем с того, что рассмотрим понятие плазмы. Плазма — сильно нагретый ионизированный воздух или газ, электропроводность которого сравнима с электропроводностью металла. Это позволяет ему выступать проводником дуги.

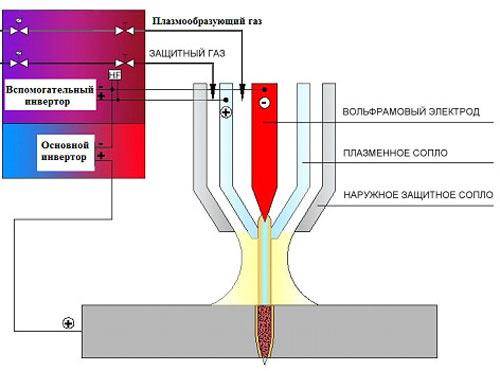

Резка плазморезом подразумевает использование газоэлектрической горелки, которая использует обыкновенную сварочную дугу. Чтобы обеспечить необходимые условия для ее возникновения, нужно выполнить следующие действия:

- Соединить стержень из вольфрама с отрицательным контактом источника постоянного тока.

- Присоединить полюс со знаком «плюс» к соплу горелки или разрезаемому изделию.

- Подать в горелку газ.

В результате выполнения этой последовательности между вольфрамовым стержнем и соплом возникает электродуга. Сжатый воздух, поступающий из компрессора или баллона, создает в сопле высокое давление, а при взаимодействии с электродугой он переходит в состояние плазмы. Её температура может достигать 30 000°С и даже выше. Это позволяет с легкостью резать металл. Одна из особенностей плазмы — электропроводность не хуже, чем у металла. Скорость плазменного потока составляет 2-3 метра в секунду.

Во время работы с плазморезом металл расплавляется под воздействием высокотемпературной плазмы.При этом возникает небольшая окалина, которую тут же сдувает поток сжатого воздуха. Чем уже диаметр сопла, тем больше будет давление и тем быстрее будет разрезаться металл. Чтобы сформировать электродугу высокого качества, используют тангенциальную или вихревую подачу газа/воздуха.

Значительное преимущество того, как плазморез режет металл, состоит в том, что в процессе работы металл нагревается локально и не деформируется.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка

Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки

Как осуществляете плазменная резка?

Резка металлов с помощью плазмы – наиболее современный способ металлообработки. Разбираясь, как работает плазморез, нужно знать физические основы этого процесса. При включении аппарата в его рабочем органе – плазмотроне – возникает дуговой разряд между центральным электродом и соплом. Температура этой дуги достигает 30 тыс. градусов. Путём продувания через сопло плазмотрона газа образуется раскалённая струя плазмы со скоростью истечения примерно 1500 метров в секунду. Такой струёй любой металл почти мгновенно оплавляется и выдувается из зоны реза.

Луч плазмы получают в результате начального короткого замыкания, возникающего между центральным вольфрамовым стержнем и корпусом сопла. В большинстве аппаратов для плазменной резки это замыкание в виде искрового разряда создаётся специальным устройством – осциллятором. В этом и заключается основной принцип работы плазменного резака.

Через плазмотрон в процессе резки могут продуваться два типа газов – малоактивные и активные. К малоактивным относятся водород, аргон и азот. Активные же газы для плазменной резки металлов – это кислород или просто воздух. Кислородная плазменная струя способна резать металлы мягких типов или низколегированные. Использование этого газа в качестве рабочего даёт возможность быстро оплавлять железо без образования каких-либо заусенец. При этом не происходи улетучивание железа из районов, прилегающих к зоне резки. А вот использование атмосферного воздуха для образования плазменной струи хоть и дешевле, но резать металл толще 20 мм им не получится.

Если говорить о достоинствах и недостатках плазменной резки металлов, то лучше начать с достоинств.

Перечислим их:

- возможность этим способом производить обработку любых металлов;

- большая скорость резки для средних по толщине и тонких деталей;

- минимальная площадь термического воздействия резки на прилегающую зону металла, что позволяет избегать тепловых деформаций и других термических влияний;

- высокое качество получаемых резов;

- когда аппарат не требует установки баллонов со сжатым кислородом или воздухом, а обеспечивается газовым напором с помощью компрессора, плазменная технология оказывается абсолютно безопасной;

- плазменным способом можно выполнять поверхностные гравировки и фигурную резку металлов по схемам разной степени сложности.

Но одними достоинствами никакие новые технологические приёмы не могут характеризоваться.

Есть недостатки и у плазменной резки металлов:

- цена плазменного резака выше, чем стоимость аналогичного газового или механического оборудования для резки металлов;

- резка металлов плазменным способом ограничена толщиной в 100 мм;

- истекающий из сопла раскалённый поток ионизированного газа (плазмы) создаёт повышенный шумовой фон, что вынуждает оператора станка использовать в работе наушники;

- для обслуживания плазменных установок требуются специалисты, прошедшие квалификационное обучение.

Плазменным способом можно эффективно вести обработку металлов с толщиной и свыше 100 мм. Плазменная резка в отличие от газокислородной не требует постоянного контроля интенсивности горения газовой струи. Этим обуславливается её частое применение с сферах узкой специализации металлообработки. С помощью плазмы гораздо легче выполнят нелинейную резку, чем газокислородными аппаратами.

Советы и рекомендации при выборе плазморезов

Существует несколько рекомендаций от специалистов, которые могут помочь выбрать оптимальную модель

Вот на что необходимо обращать внимание перед покупкой:

- толщина металла. В характеристиках указывают максимальную толщину. Но требуется понимать, что у разных металлов различная плотность, поэтому данные в инструкции являются унифицированными;

- продолжительность работы позволяет понять, как долго плазморез может работать без перегрева. Для бытового использования можно использовать модели с показателем 40%, но для производства нужно не менее 60-80%;

- мощность устройства должна быть минимум на 20% выше, чем требуется для обработки конкретно взятой заготовки. Это позволит снизить нагрузку на инструмент и повысить скорость обработки металла;

- длина шлангпакета. Она варьируется от 1,5 до 8 метров. При работе с большими заготовками лучше покупать максимальную длину, чтобы не тратить время на то, чтобы переставить плазморез.

Видео — Как выбрать плазморез

Это основные нюансы, которые стоит помнить при покупке плазмореза. Выбирая из указанных выше инструментов, можно совершить отличную покупку по достойной цене

Но на рынке постоянно появляются новые модели, поэтому важно понимать, на что обращать внимание при выборе. Это позволит купить инструмент, который будет действительно необходим в конкретно взятом случае

Голосование за лучший плазморез

Какой бы вы выбрали плазморез или посоветовали?

Сохраните результаты голосования, чтобы не забыть!

Чтобы увидеть результаты, вам необходимо проголосовать

Как выбрать установку для резки металла

Выбор необходимого станка плазменной резки основывается на потребностях производства с учётом возможности расширения

При этом принимаются во внимание следующие технические характеристики:. Зона обработки. Зависит, в основном, от размера портала и параметров реечной балки, перемещающей плазматрон

Наиболее распространены станки плазменной резки металла размером 1,5х3 метра. В продаже встречаются модели с порталами шириной 2,5 м и длиной 12 м. Большие размеры изготавливаются исключительно на заказ. При этом учитывается и высота балки над порталом

Зависит, в основном, от размера портала и параметров реечной балки, перемещающей плазматрон. Наиболее распространены станки плазменной резки металла размером 1,5х3 метра. В продаже встречаются модели с порталами шириной 2,5 м и длиной 12 м. Большие размеры изготавливаются исключительно на заказ. При этом учитывается и высота балки над порталом

Зона обработки. Зависит, в основном, от размера портала и параметров реечной балки, перемещающей плазматрон. Наиболее распространены станки плазменной резки металла размером 1,5х3 метра. В продаже встречаются модели с порталами шириной 2,5 м и длиной 12 м. Большие размеры изготавливаются исключительно на заказ. При этом учитывается и высота балки над порталом.

Толщина резки. Зависит от мощности источника, а также особенностей модели. Принято различать несколько параметров: качественный рез – толщина реза с максимально качественными характеристиками без дефектов; разделительный рез – толщина, после которой могут наблюдаться различные отклонения; минимальная толщина резки.

Точность. Один из главных параметров, влияющих на конечную стоимость станка. На недорогих моделях точность варьируется в пределе 1–1,5 мм, а наилучшими результатами считаются 0,3–0,6 мм.

Помимо этого, перед покупкой станка плазменной резки учитывается дополнительный функционал:

- возможность работы со сложными сплавами или определёнными видами сталей;

- разметка и маркировка изделий плазмой;

- газокислородная резка;

- резка неровных поверхностей, трубопроката, угловая;

- возможности ЧПУ и систем автоматизации;

- привязка системы координат и т. д.

Каждый производитель оснащает собственные станки оригинальными дополнениями для улучшения качества реза, повышения удобства и безопасности. Для примера можно привести оборудование «ПлазмаКрой» (Тольятти). Помимо основных компонентов, станок может иметь:

- автоматические контролёры высоты;

- шаговые двигатели;

- промышленный компьютер (аналог ЧПУ);

- дистанционный пульт и многие другие опции.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

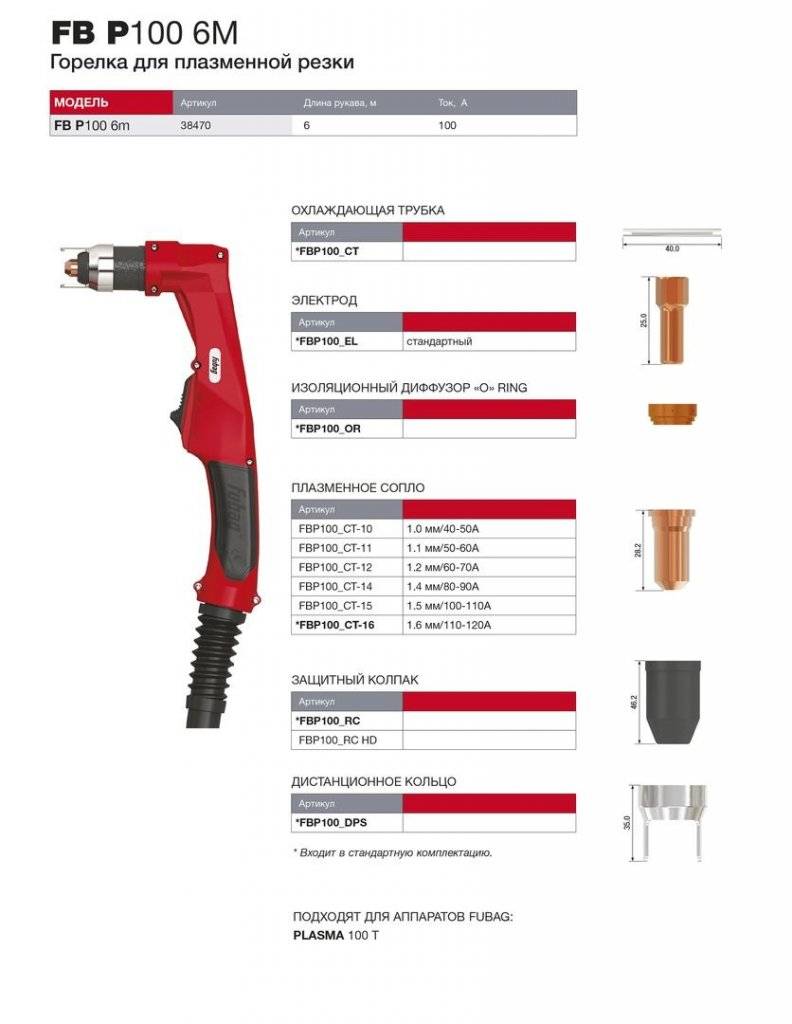

Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Виды плазменной сварки

Используемое в процессе оборудование классифицируется по нескольким критериям. Первый — тип формируемой плазмы. Различают сварку:

- дугой (она горит между электродом и заготовкой);

- струей (горит между соплом и вольфрамовым электродом).

Второй критерий — используемая сила тока. Выделяют сварку:

- микроплазменную (до 25 А);

- на средних токах (до 150 А);

- на больших токах (свыше 150 А).

Микроплазменная позволяет избежать прожогов в металле и применяется при точной обработке деталей малой толщины. При силе тока свыше 150 А возможно проплавление металла, поэтому газопламенное оборудование иногда используется не только для соединения, но и для резки толстых листов металла.

Чем плазменная сварка выделяется среди других способов? Далее — о преимуществах установок.