Высокое качество шлакоблоков при небольших вложениях в производство

В производстве шлакоблоков лежат те же принципы что и у технологии изготовления тонкостенных бетонных изделий без арматуры методом вибролитья. В этом деле для достижения наилучшего качества следует точно придерживаться состава. Главные принципы состава бетонной смеси – это мало воды (при превышении количества воды на 20% снижается прочность на 50%) и качественный пластификатор для бетона. Но не менее важным является качественные свойства станков и оборудования для производства шлакоблоков.

В основе концепции данной бизнес-идеи рассматривается небольшой и недорогой станок для производства шлакоблоков с низкой производительностью. Несмотря на это, качество изготавливаемых на нем шлакоблоков достаточно на высоком уровне по сравнению с другими высокопроизводительными станками. Ведь этот станок детально по отдельности качественно обрабатывает со всех сторон каждый блок. Это занимает больше времени, но зато легче начинать бизнес с небольшими вложениями даже в домашних условиях. При этом сохраняется высокая способность конкурировать по показателям качества строительных блоков с крупными производителями.

Плюс ко всему мелкосерийное производство строительных материалов всегда имеет более высокую рентабельность бизнеса. Но капиталоемкость, естественно, существенно ниже, хотя для новичка – это к лучшему, так как и риски невозврата вложенных средств ниже пропорционально.

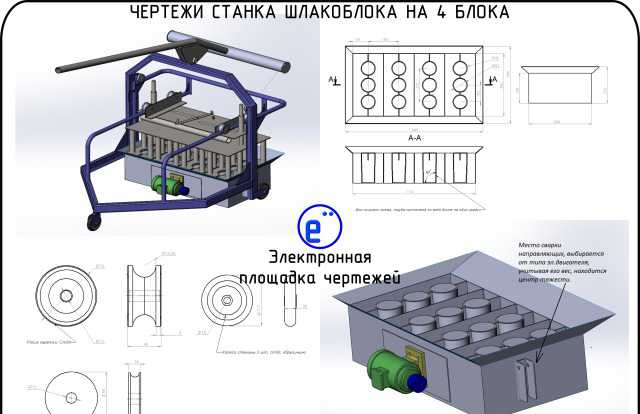

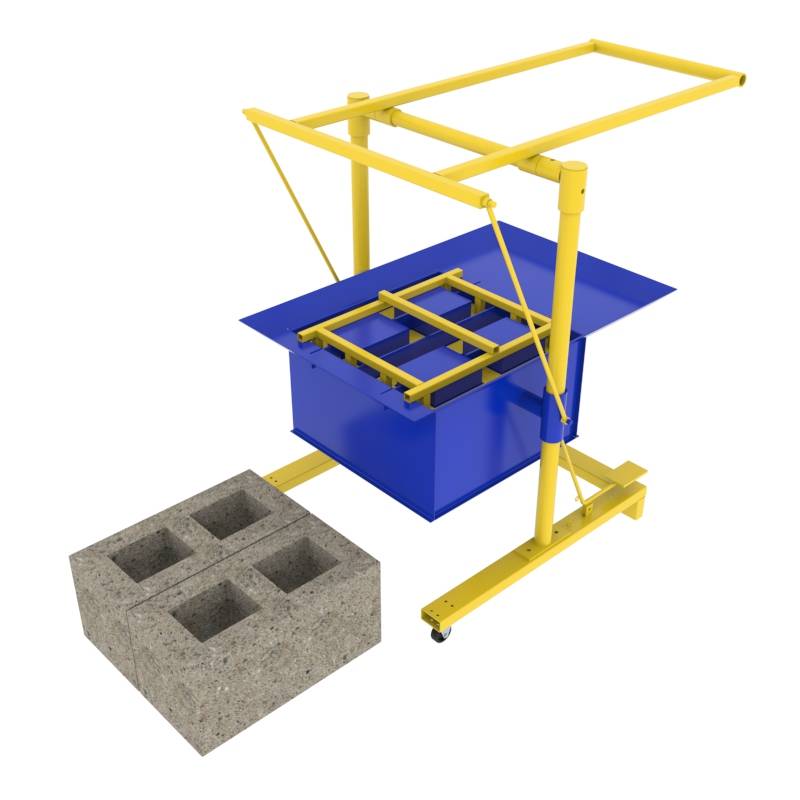

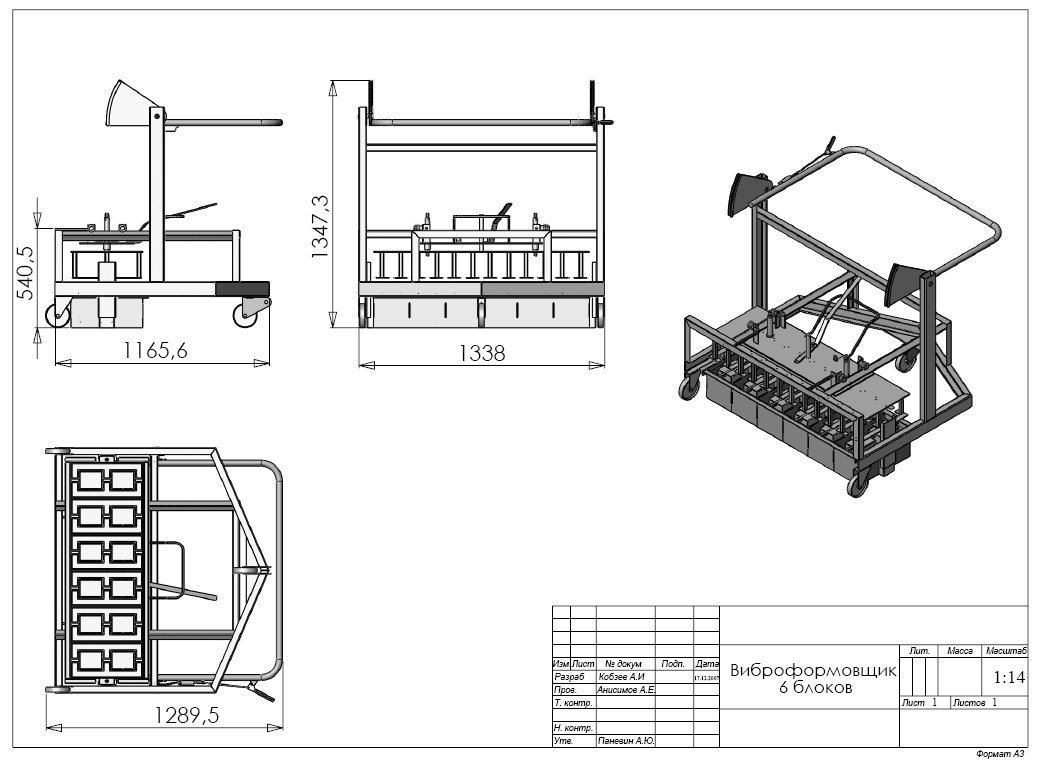

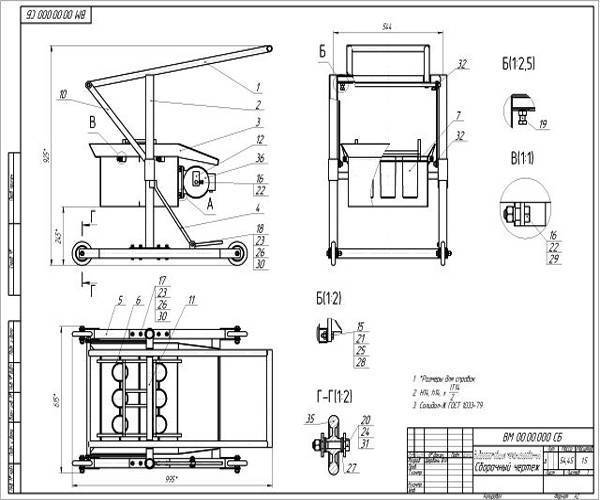

Подъемный механизм

Готовый самодельный станок

Обычно конструкция шлакоблочного станка, сделанного своими руками по чертежам, предусматривает наличие специального механизма, который позволит легко и быстро вынимать готовые изделия из станка. Конструкций такого приспособления есть очень много, поскольку каждый мастер создает устройство для производства такого материала для себя, используя свои подручные материалы и личные предпочтения.

Самый простой вариант – приварить обычные ручки к форме для блоков, потянув за которые, практически готовый стройматериал можно будет избавить от его формы. Конечно, можно придумать и механизм немного посложнее и удобнее в использовании.

Поэтому для изготовления подходящего подъемного механизма следует изучить существующие модели такого оборудования – как самодельные станки, так и заводские, и уже после этого приступать к реализации собственной задумки. В таком случае можно принять максимально правильное решение, подобрав оптимальную для себя конструкцию.

Таким образом, воспользовавшись предоставленной информацией, каждый желающий может своими руками изготовить станок для производства шлакоблока стандартной или собственной конструкции. Но для получения максимально качественного материала, в его основе должны лежать надежная и качественно сделанная форма, а также специальная установка, что будет создавать вибрации.

Техническая сторона

Перед тем, как делать блоки в домашних условиях, нужно создать рабочие условия и собрать необходимый инструментарий. К первому относится прочная ровная площадка, которая защищена от ветра, солнца и осадков. С этой целью был полностью освобожден навес под дрова, а на грунте сформирован дощатый настил. На него сверху мы постелили черную техническую пленку.

Следующий шаг – инструменты. Главными здесь являются формы. От их количества будет зависеть нужна ли будет бетономешалка или можно будет ограничиться пластиковым баком на 20 литров и строительным миксером. Опытные мастера пишут, что за сутки с применением одного формующего шаблона можно сделать своими руками 5-6 строительных блоков в сутки. Товарищ торопиться не планировал, поэтому ограничился сборкой двух опалубок. Значит бетономешалка не нужна.

По изготовлению формованных конструкций для изготовления пустотных блоков своими руками рекомендаций написано множество. Здесь могут быть использованы металл и дерево, отдельно от строения и сразу на месте. У меня сварочный аппарат периодически простаивает и формы могут впоследствии еще пригодиться, поэтому было решено сварить долговечные шаблоны.

Вот как я их сделал своими руками в домашних условиях для шлакоблока:

Размер короба. В рекомендациях за отправную точку берут ширину фундаментной ленты: идентичная либо на 30-50 мм уже. Остальные параметры – по удобству кладочных работ. Мы остановились в итоге на 200*200*400 мм. Из листовой стали толщиной 4 мм я сварил два таких короба без дна и верха.

Параметры пустот. Оптимальными мне показались 2 значения: сплошное дно высотой 20 мм и толщина перегородок между полостями – 40 мм. Из профильной трубы 40*40 мм я сварил каркас, к бокам присоединил стальные полотна. Так у меня получились 3 вставки с соединительной перекладиной сверху для формирования пустот в теле блоков.

Конечное устройство. На краях короба сверху я вырезал пазы под держатель/соединительную планку. Вставки в итоге опускались внутрь полностью и за выступающие концы перекладины легко доставалась. Эта планка также выступает дополнительным ребром, по которому выравнивается поверхность будущих блоков при изготовлении своими руками.

В качестве лирического отступления. Вычитал один вариант создания пустот в блоках с целью повышения их теплоизоляционных свойств. Один автор для этого заливал в формах пустые закупоренные стеклянные бутылки. Отзывов о таком подходе особо не нашел, поэтому отмел сразу.

В завершение оставалось только сделать ручки для освобождения шлакоблока из формы. Для эго я взял обрезки арматуры с рифленой поверхностью. Приварил к узким сторонам короба.

Последняя деталь, которую оставалось учесть для производства блоков своими руками в домашних условиях – приспособление для уплотнения раствора внутри формы. Штырьки, конечно, просто, но они не касаются дна под вставками. А, если делать, то с толком. Я предложил идею с шлифовальной машинкой, которая создает возвратно-поступательные движения. Но с такой нагрузкой она не справится. Тогда мы собрали полноценный вибростолик.

В этом видео рассказано о том, как сделать простой и недорогой вибростол для самостоятельного производства малогабаритных бетонных изделий:

В этом видео показан другой вариант формы и способ самостоятельного изготовления шлакоблоков:

Дальше оставалось следовать технологическим инструкциям. Замесили раствор, залили его в формы со вставками, выгнали воздух. Через 2 часа (если температура воздуха +7-+18 градусов по Цельсию, придется ждать до 7 часов) опалубку сняли. Через сутки заготовки выложили на площадку под навесом для сушки. Через 2-3 недели можно будет их перекладывать на поддоны или начинать строительство.

Как готовится раствор на станок для изготовления шлакоблоков

Важно правильно приготовить раствор, чтобы изготовленный в домашних условиях шлакоблок, обладал требуемыми свойствами. Необходимые материалы:

- угольная зола или металлургический шлак;

- просеянный песок;

- мелкофракционная щебенка или отсев;

- цемент М400 или М500.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной

Используйте следующие рецептуры:

- смешайте золу с цементом в соотношении 7:2, добавьте воду до пластичной консистенции;

- перемешайте золу и отсев в равных соотношениях, добавьте 10–12% цемента от суммарного объема, разбавьте водой.

Выполняя смешивание, руководствуйтесь проверенными на практике рецептурами.

Советы по выбору

Бетономешалку либо вибростанок желательно покупать с уже установленным тензодатчиком, который позволяет предварительно взвешивать компоненты и не нарушать пропорции.

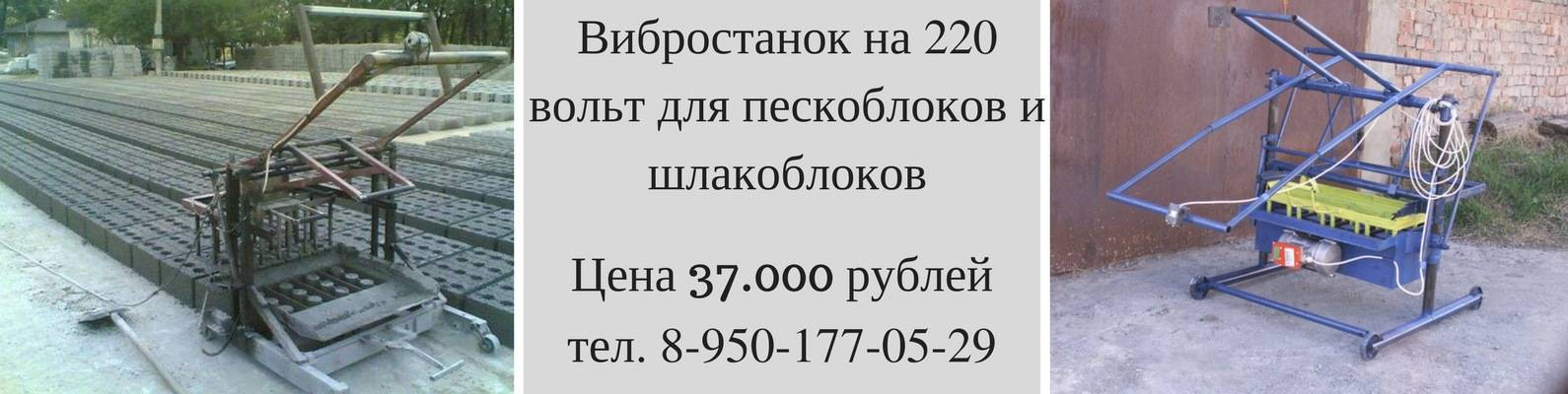

При выборе вибростанка, стоит отметить, что хороший станок не может стоить дёшево. Если у оборудования низкая цена, значит, оно либо б/у, либо имеет существенные недостатки, которые не видны на первый взгляд. Лучше такой станок не покупать и присмотреться к другим моделям.

Основные параметры вибростанка, к которым стоит присмотреться:

Количество шлакоблоков, которые аппарат способен прессовать в час.

- Мощность устройства.

- Количество людей, нужных для проведения работ на этом станке.

- Тип устройства – стационарный либо мобильный.

- Комплектация аппарата. Хороший вибростанок должен иметь в комплекте несколько запасных форм (в случае, если используемая форма поломается или деформируется от прессования). Также должно быть несколько видов форм – для создания полнотелых и пустотелых шлакоблоков.

При постоянном производстве изделий лучше приобретать мобильные установки, рассчитанные на одновременное производство 2-4 элементов. При производстве блоков на продажу лучше приобретать полностью автоматизированную установку

При покупке готовых форм для изделий, нужно обратить внимание на геометрию сторон формы. Они должны быть одинаковыми и ровными, параллельными и без выпуклостей или впадин

Для хранения готовой продукции нужно позаботиться о наличии крытого помещения, склада, чтобы погодные условия и влага не повредили качеству продукции.

Готовая установка может занимать по площади около 40-50 м2. Это нужно учитывать при размещении оборудования в помещении. Для работы с аппаратом требуется подключение к сети в 380 В.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Количество воды является приблизительным

Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке

Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Общие рекомендации и требования

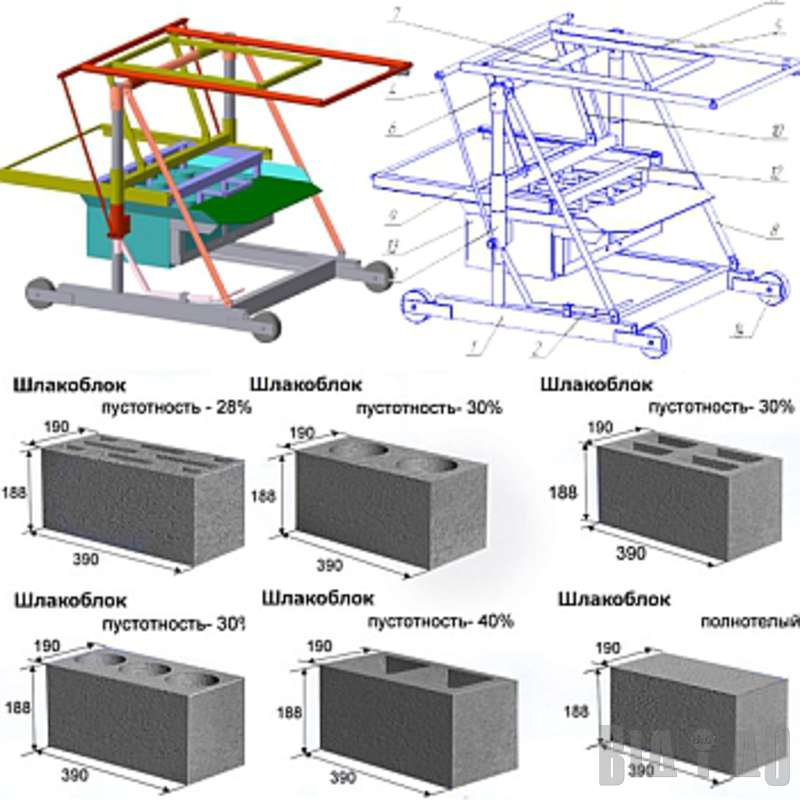

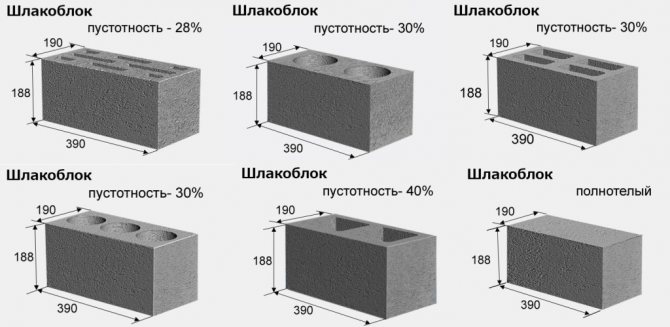

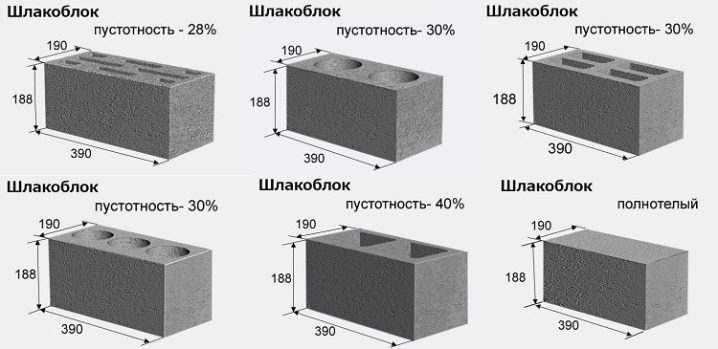

Размеры шлакоблока Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы. Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

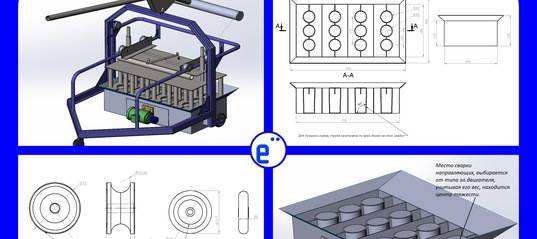

Оборудование для производства шлакоблока

Главное преимущество производства шлакоблока – широкий выбор технического оснащения. Можно выбрать и самостоятельно сделать нужный станок для домашнего производства шлакоблока.

Для самого простого производства шлакоблока нужны:

- материалы;

- шлакоблочная матрица для формовки;

- вентилируемое крытое помещение с ровным полом.

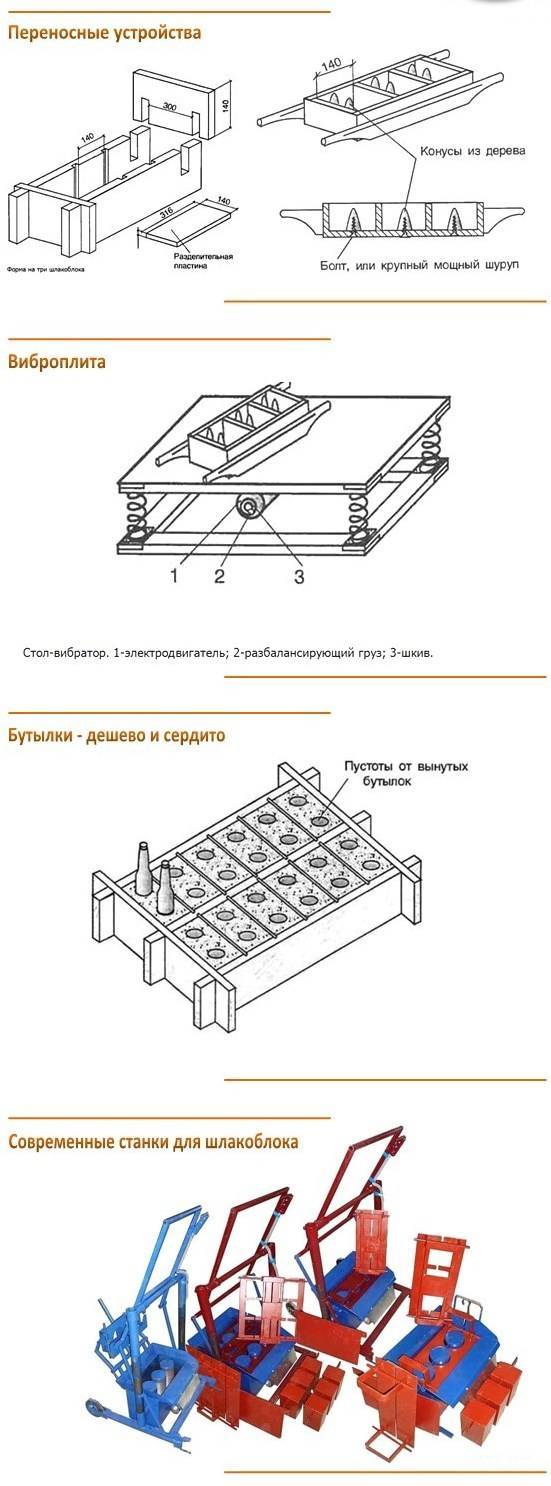

Уровень механизации зависит от желания изготовителя и необходимого количества блоков. Предлагаю три варианта производства:

1. Небольшой объем блоков для собственных нужд можно сделать вручную при помощи простой матрицы, изготовить которую легко из деревянной доски.

Деревянная матрица (форма) для шлакоблока

Вот как выглядит дальнейший процесс изготовление шлакоблока

2. Процесс можно облегчить использованием простейшего станка для шлакоблоков в домашних условиях – матрицы для одного блока с вибрацией. Включение вибратора на несколько секунд после заполнения матрицы и после добавления смеси до полного объема позволит ускорить процесс и уменьшить трудозатраты.

Вибростанок для шлакоблока на одну матрицу

Инструкции по изготовлению станка и чертеж его можно найти в сети. Работа станка

3. Станок для изготовления шлакоблоков две матрицы позволяет значительно упростить производство и выпускать материал не только для себя, но и на продажу.

Станок для шлакоблоков несложен и может быть изготовлен дома. Чтобы сделать свой станок, потребуется:

- сварочный аппарат;

- углошлифовальная машинка она же «болгарка»;

- линейка и мел для разметки.

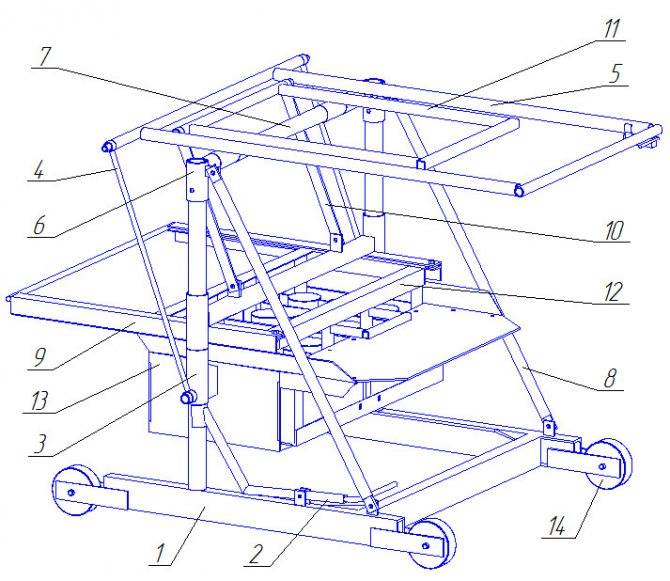

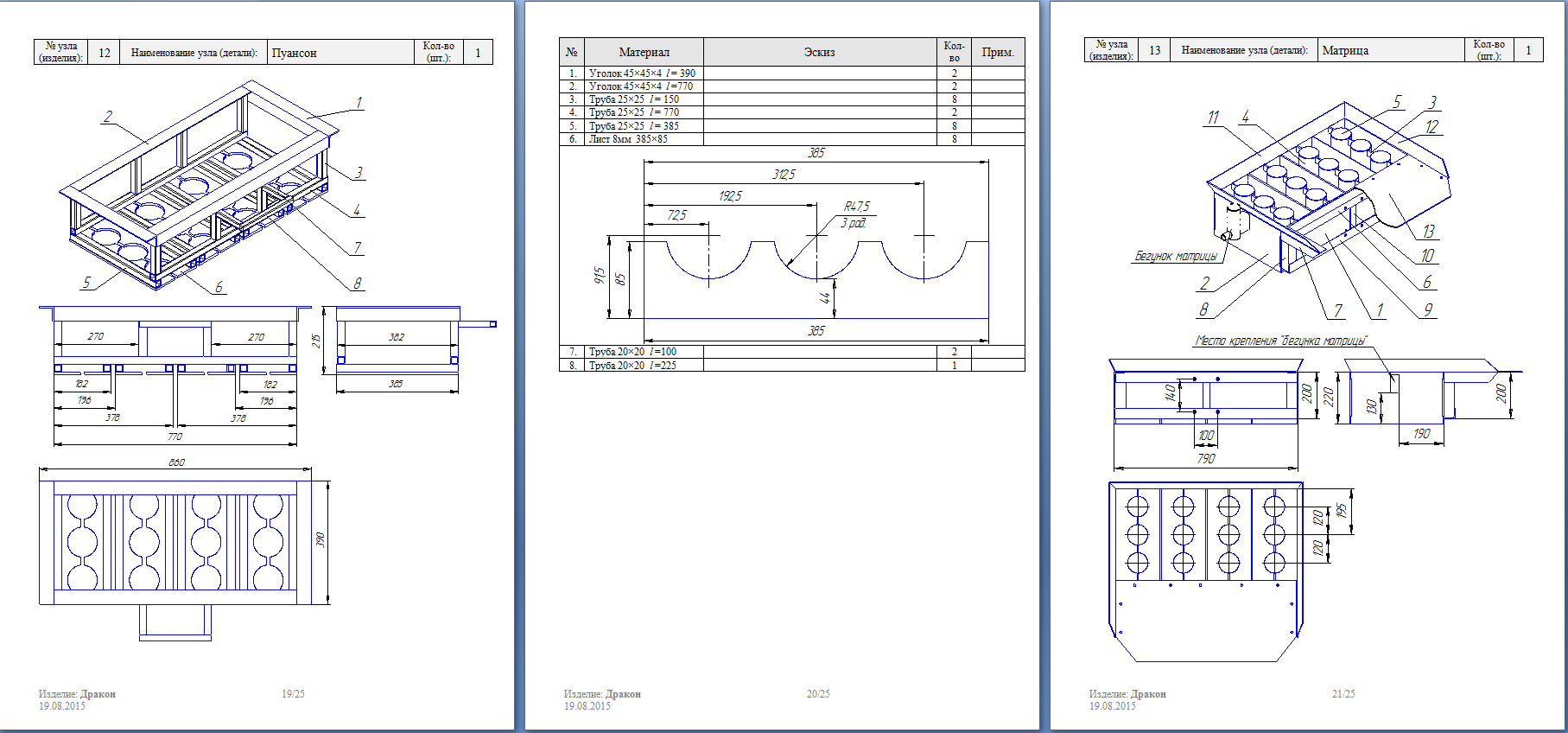

Основные части станка для изготовления шлакоблоков своими руками:

Матрица

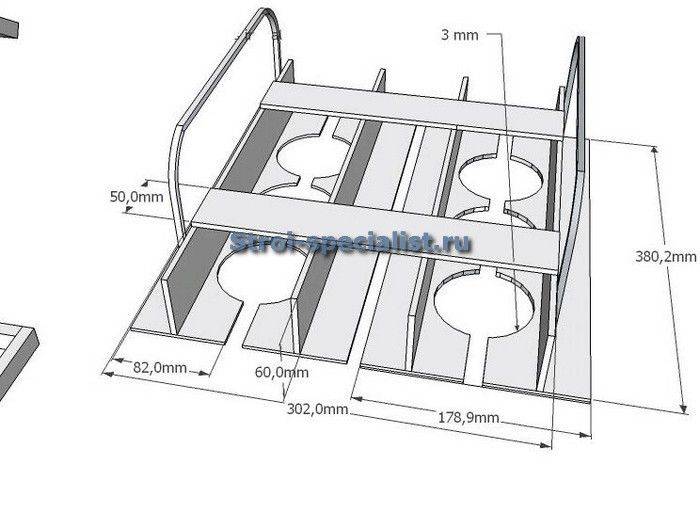

Формовочные короба с направляющими и фартуком.

Пресс

Две ручки из трубы, две стенки из листового металла т. 3 мм и четыре плоскости прижима.

Рама

Два основания, две направляющих, перекладины и четыре колеса без тормоза.

Рычаг

Три трубы, ушки и две тяги.

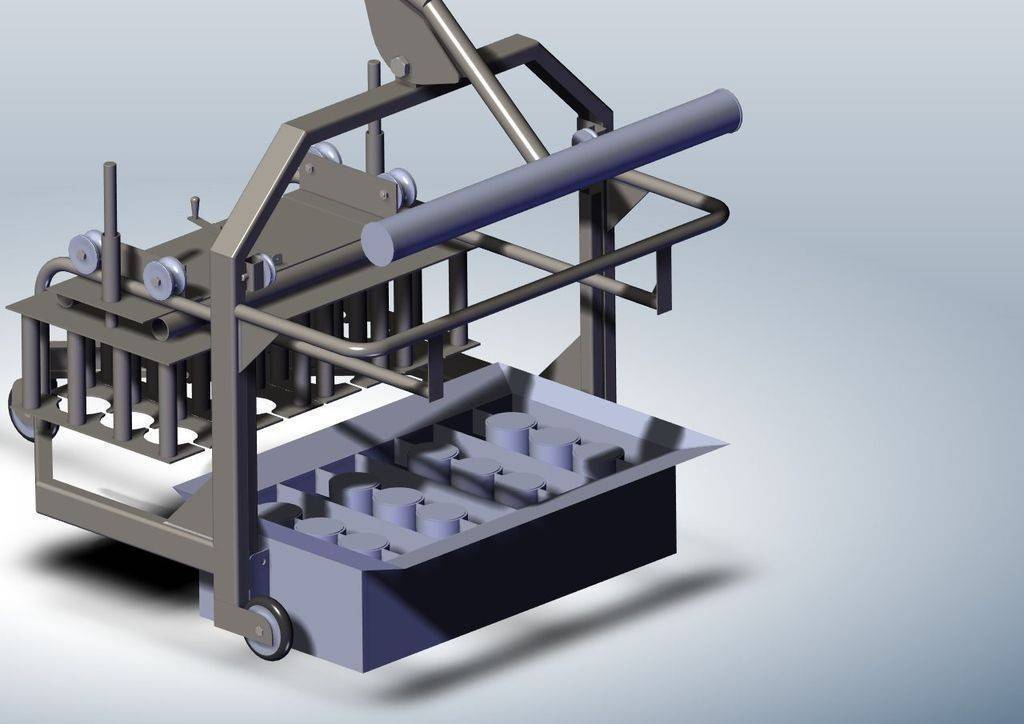

Шлакоблочный станок на две матрицы

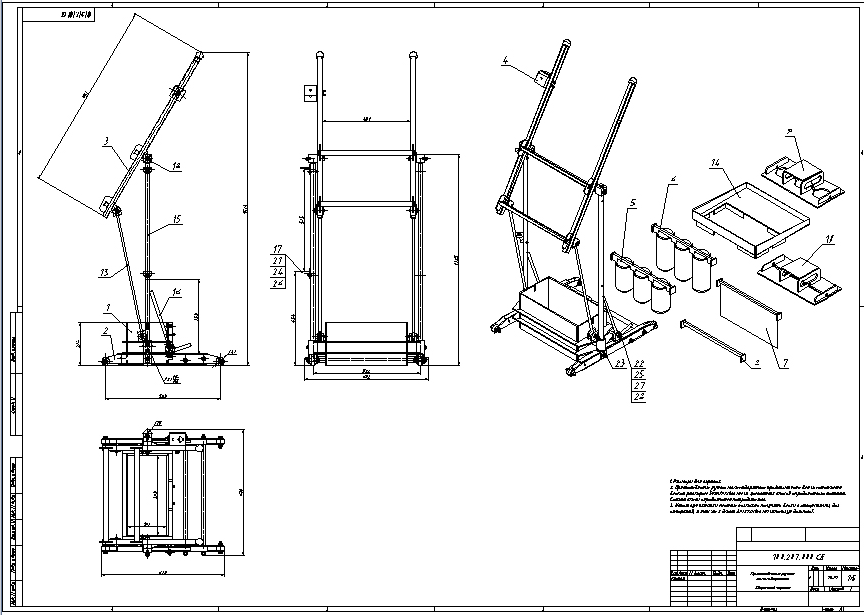

Чтобы наглядно представлять, как сделать станок и посмотреть чертежи, рекомендую посмотреть два видеоролика:

- видеоролик в 3d формате подробно рассказывает о конструкции станка и принципе работы.

- видеоролик дает полную спецификацию станка для изготовления шлакоблоков, общий чертеж и чертежи каждого отдельного элемента.

Посмотреть на работу станка по производству шлакоблоков можно здесь (ВИДЕО 5)

Особенности самодельных станков

Виды оборудования для изготовления керамзитобетонных блоков:

- Ручные вибрационные станки.

- Передвижные механизированные станки.

- Вибрационные столы.

- Вибрационные прессы.

Ручные вибрационные станки

Состоят из электродвигателя и вибрационного стенда. Смесь укладывается в формы. Оборудование позволяет выполнять цельные или пустотные блоки. Техническая оснастка имеет стационарные или съемные пустотообразователи.

Недостатком служит небольшая мощность и малая производительность. Все процессы проходят при непосредственном участии человека. Мощность оборудования не превышает 2,0 кВт.

Передвижные механизированные станки

Оснащены вибрационным оборудованием для керамзитобетонных блоков мощностью от 2 до 10 кВт. Для перемещения служат прицепные или съемные ролики. Для выполнения дополнительных функций оборудуются модульными системами.

Достоинством является возможность свободного перемещения, малые габариты, небольшая стоимость.

Недостатком служит невысокая производительность и энергоемкость оборудования.

Вибрационные столы

Представляют собой пространственную конструкцию с электродвигателем и вибрационным устройством. Поверхность стола состоит из стального поддона. Для его изготовления используется стальной оцинкованный лист толщиной от 3 мм с бортами.

Формы с залитой смесью устанавливаются на поддон. Под действием вибрации раствор утрамбовывается и принимает необходимую форму. После этого изделия отправляют на сушку.

Достоинством вибрационных столов является простота устройства, обслуживания, минимальная стоимость оборудования.

Недостатком является низкая производительность и большая доля ручного труда.

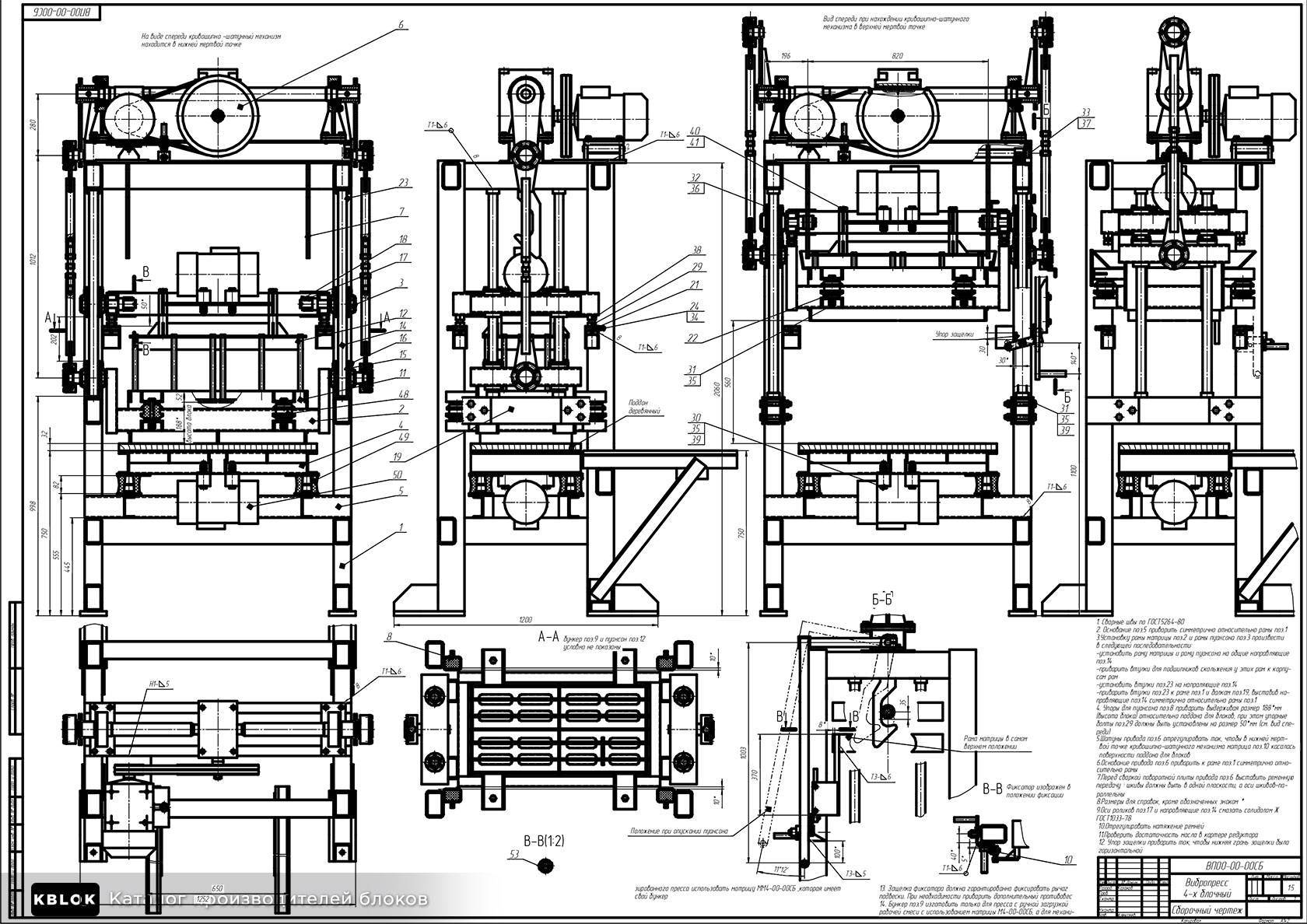

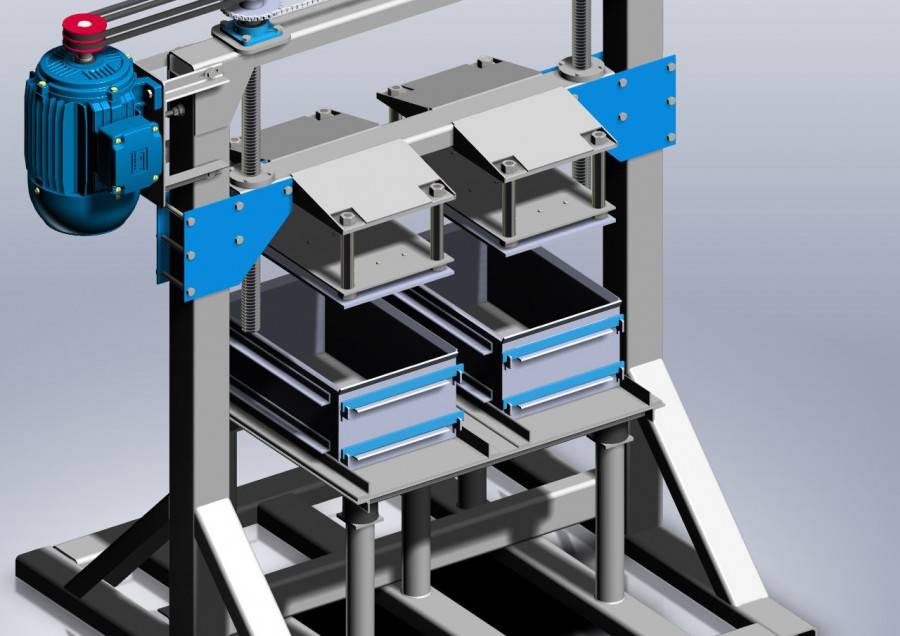

Вибрационные прессы

Используются на промышленных предприятиях. Обладают мощностью до 500 кВт. Оборудованы автоматикой и приборами неразрушающего контроля готовых изделий.

Оборудование работает в автоматическом и полуавтоматическом режиме на всех этапах производства. Производительность достигает 150 и более кубометров изделий в смену.

Способы формовки

Фабричные формы для заготовки шлакоблоков делают из железобетона или стали. Такие детали легко выдерживают вес раствора в большом объеме. Что касается форм, подготовленных своими руками, то они чаще всего изготавливаются из древесины или листов стали. Подобные элементы в большей мере играют роль особой опалубки.

Чтобы сэкономить на сырье и свободном времени, формы в основном собирают без днища. Под них можно подложить простую пленку. Благодаря такому методу можно существенно упростить весь процесс формирования блоков. Нужно помнить о том, что сами формы должны быть сделаны из идеально ровных древесных деталей. Рабочей поверхностью при этом будет выступать бетонная основа, стол с ровной и гладкой столешницей или лист железа, который также не имеет никаких дефектов.

Рассмотрим подробнее, как изготовить форму под шлаковые блоки:

- нужно выбрать отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- далее при помощи ножовки нужно отделить отрезки, которые потом будут играть роль поперечных перегородок;

- потом понадобится соединить отрезки с продольными элементами, чтобы получился каркас прямоугольной формы;

- далее нужно раскроить лист стали или любой другой материал с гладкой поверхностью на отдельные пластинки размером 14х30 см;

- во внутренней части получившейся конструкции проделывают распилы, которые будут выступать в качестве пазов, ширина которых равняется габаритам разделяющих планок;

- затем отрезки, ответственные за разделение, фиксируют в распилах, создавая форму для изготовления 3 и более шлаковых блоков.

Чтобы получившаяся емкость для затвердевания раствора служила как можно дольше, на завершающем этапе и металлические, и древесные конструкции советуют покрывать краской на масляной основе. Подобная форма подойдет для подготовки шлакоблоков, габариты которых составляют 14х14х30 см.

Изготовление

Прежде всего, необходимо отметить, что данный вид материала имеет три основных вида:

- Первый из них представлен цельным блоком;

- Второй имеет пустоты, которые не превышают 30% всего объема;

- Третий тип делается пустотелым на 40%.

Именно это необходимо учитывать, создавая станок для шлакоблоков своими руками.

Чертеж простейшего станка, предполагающего ручное вынимание изделия из формы

Форма

Для начала необходимо изготовить форму, которая и будет служить своеобразным шаблоном для будущих изделий.

- Прежде всего, нужно определиться с размерами одного блока. В стандартном варианте это 40х20х20, но при желании можно задавать собственные габариты.

- Обычно станок для изготовления шлакоблока своими руками предполагает определенную вибрацию, а значит, параметры формы по высоте нужно задавать на 5 см больше. В стандартном варианте это будет выглядеть, как 40х20х25.

- Форму лучше изготавливать из металла толщиной более 3 мм. При этом все сварные швы нужно располагать снаружи, чтобы они не влияли на поверхность конечного продукта.

- Далее нужно сделать специальные вставки, которые бы служили для организации полостей. При изготовлении блоков с 30% пустотой используют три цилиндра диаметром около 8 см, а для 40% полости две вставки в виде трапеции.

- Эти детали можно легко изготовить своими руками из любых подручных материалов, начиная от обрезков труб и заканчивая плотным пенополистиролом.

Простейшая форма на две единицы без внутренних вставок

Виброустановка

Для эффективного производства шлакоблоков необходимо подвергать залитую форму вибрации.

Тогда из нее можно будет извлечь остатки воздуха и равномерно распределить плотный материал по всему объему.

В данном устройстве проблему создания колебаний проще всего решать двумя способами. Первый из них предполагает реализацию этого момента за счет установки электрической катушки с металлическим сердечником внутри. Обычно цена такого механизма невелика и часто встречается в дверных звонках.

Принцип монтажа двигателя на корпус формы

Однако стоит отметить, что подобный механизм очень ненадежен и не может обеспечить длительной эксплуатации. Также он является очень энергоемким и требует постоянной подстройки.

Второй способ создания колебании заключается в установке электрического двигателя, на рабочий вал которого крепят планку со смещенным центром тяжести. При этом стоит отметить, что данное устройство требует регулировки, чтобы слишком большая вибрация не разбрызгивала смесь в форме.

Данная система включена практически во все чертежи станка для изготовления шлакоблоков своими руками, поскольку для ее реализации можно использовать двигатель даже от стиральной машины, а надежность подобного технического решения проверена годами практического применения.

Станок заводского производства с вибрационным механизмом индукционного типа

Установка эксцентрика на двигатель

Каркас и подъемное устройство

Обычно чертежи шлакоблочного станка своими руками изготовленного предполагают размещение формы с двигателем на подвижной станине, к которой прикреплен специальный подъемный механизм. Конструкций подобного устройства существует очень много. Это связанно с тем, что каждый мастер создает данный аппарат исходя из собственных предпочтений, рабочего пространства и условий.

При этом назначение подобной конструкции заключается в том, чтобы осуществлять потоковое изготовление шлакоблока для бизнеса и облегчить выемку конечного изделия из формы. Стоит отметить, что многие мастера изготавливают станок для шлакоблока своими руками состоящий только из многоячеечной формы и вибростола. Все вспомогательные операции они производят вручную.

Именно поэтому прежде чем изготавливать самодельный станок для шлакоблока своими руками необходимо тщательно изучить технический процесс производства и сопоставить его со своими возможностями, площадями и условиями. Это поможет принять правильное решение и выбрать соответствующую конструкцию.

Станок со специальным механизмом для извлечения изделия из формы, выполненный в виде передвижной тележки

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Мнение эксперта: Станок для производства шлакоблоков

Если Вы не обладаете необходимыми знаниями и навыками для самостоятельного изготовления станка, советуем арендовать оборудование. При желании самостоятельного изготовления станка для производства строительных блоков используйте только качественные материалы

Советуем большое внимание уделить этапу созданию чертежа конструкции и заранее просчитать все нюансы. За образец возьмите заводское оборудование или уже готовое оборудование друзей и знакомых

Технология изготовления керамзитобетонных блоков

Сократить временные потери и снизить трудозатраты позволит бетономешалка – стандартное оборудование в арсенале строителя. При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

https://youtube.com/watch?v=Z7Z3LZXAxow

Для этого достаточно к форме приделать маломощный, но высокооборотистый электромотор, превращаемый при помощи эксцентрика в полноценный вибратор. Колебания матрицы заставляют смесь распределяться в форме максимально плотно и равномерно, улучшая прочностные характеристики готовых изделий. Максимальной производительностью обладают вибропрессы, изготовленные в заводских условиях: профессиональные станки оснащаются дополнительным оборудованием, позволяющим автоматизировать процесс, исключив тяжелый ручной труд. Но и стоят такие вибропрессовочные станки немало.

Изготовляем простой и недорогой шлакоблочный станок

Как мы уже говорили, существуют более практичные и дорогостоящие установки, где отдельно есть вибростол, форма для засыпки и пресс, который приводится в действие, но наша задача создать эффективный шлакоблочный станок домашнего использования с минимальными затратами. У нас будет форма, которая играет роль и вибростанка, и формы, и пресса одновременно. Рассмотрим, как правильно ее сделать.

ШАГ 1: проектирование и подготовка материалов. Для начала нам надо определить размеры станка шлакоблока. Это сделать проще простого. У нас есть габариты одного шлакоблока: 390х190х190 мм, от них мы и будем отталкиваться. Нам необходимо вырезать из металла 0,2 мм толщиной следующие прямоугольники: 390х190 мм (три штуки), 190х190 мм (два штуки). Можно на 5 мм взять везде с запасом, чтобы кирпичики заливались с запасом.

ШАГ 2: свариваем все вместе. Теперь надо собрать наш станок для изготовления шлакоблоков, но сваривать надо все наружным швом! Это делается для того, чтобы блок получался идеально ровный с нормальными краями, а не заглаженными или деформированными. Поскольку металл толстый, можно использовать любой сварочный аппарат – такой шов положить будет очень просто даже без навыков строителя, причем сильно большая точность нам здесь не надо.

ШАГ 3: делаем «начинку». Чтобы сделать правильный станок для шлакоблока своими руками, необходимо поместить в него трубы. Берем трубу диаметром 90 мм, нарезам ее тремя кусками по 190 мм (высота шлакоблока), свариваем их параллельно между собой и опускаем в форму. Конечно же, верх трубы необходимо заварить (вырезать круги диаметром 90 мм или купить готовые).

ШАГ 4: делаем сборник. Это специальный фартук, который наваривается вокруг формы, чтобы удобнее было засыпать строительные материалы, можно сделать его в форме лейки. Сварить металлические пластины под углом. Можно сделать своими руками самодельный станок для шлакоблока вообще без фартука, но будет неудобно работать, к тому же, стоимость такого апгрейда техники невысокая.

ШАГ 5: делаем пресс. Собственно, все, что нам необходимо – оказать давление на полусухую смесь. Для этого не надо много денег, изготовление станка для производства шлакоблоков своими руками может быть дешевым. Берем пластину из металла 0,2 – 0,3 мм с размерами 385 х 185 мм (да, чуть меньше нашей формы), потом смазываем верх труб маслом, прикладываем пластину и делаем отпечаток. Теперь вам необходимо вырезать как можно ровнее отверстия в пластике под трубы, можно использовать резак или отдать эту работу специалисту. После этой работы надо просто приварить две ручки сверху пластины, чтобы ее удобно было поднимать.

ШАГ 6: делаем выброустановку. Можно было бы рассказать вам о сложной системе подрамника и эксцентриках на осях, которые приводятся в действие ремнем от двигателя, но народные умельцы нашли способ проще. Надо приварить крепления для двигателя мощностью 0,5 кВт прямо к форме, привинтить его туда и повесить на вал гайку с эксцентриком или хомут типа «щечки». Двигатель наберет обороты и создаст большую вибрацию каркаса – то, что нам и надо.

ШАГ 7: ставим форму на ноги. Чтобы сделать передвижной станок для производства шлакоблоков своими руками необходимо поставить эту заготовку на колеса сразу. Варим рамку с размерами 40х30 мм, привариваем колеса со старой тачки. Все готово. Но этого можно и не делать, поскольку шлакоблоки делаются не очень быстро, материал можно просто складировать рядом или относить.

Собственно, теперь вы построили станок для изготовления шлакоблоков своими руками, можно поздравить вас с экономией десятков тысяч рублей и переходить к изготовлению блоков. Такое оборудование прослужит очень долго, оно почти вечное и состоит из ударопрочных деталей, надежно сваренных между собой.