Технология нанесения полиуретановых пропиток

Материал требует соблюдения некоторых рекомендаций. Влажность основания по массе не должна превышать 4%, относительная влажность воздуха – 80%. Бетон должен быть зрелым, выдержанным не менее 28 суток. Температура воздуха, основания должна соответствовать -30+25 градусам, температура воздух-основание – на 3 градуса выше точки росы, материала — +10 градусов.

Однокомпонентные полиуретановые пропитки готовы к применению, двухкомпонентные – смешиваются в соответствии с рекомендацией производителя

Подготовка

Основание подлежит зачистке при помощи шлифовки, пескоструйной или дробеструйной обработки. В труднодоступных зонах, например, по примыканиям допустимо действовать ручной шлифовальной машиной. Образовавшийся шлам сметают щетками, поверхность дополнительно обеспыливается строительным пылесосом.

Если требуется получить рисунок наполнителя, шлифовка реализуется в несколько этапов: грубая затирка на 3-5 мм, средняя, чистовая, где применяют мелкое зерно. Если основание требует ремонта, его проводят после закрытия пор до нанесения финишного слоя.

Нанесение

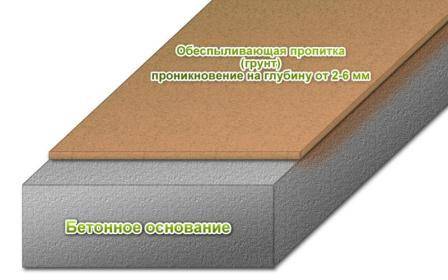

Полиуретановые пропитки наносятся до полного насыщения бетона. Это легко проследить визуальным контролем, — на поверхности должен образоваться равномерный глянец. Образование луж недопустимо. Если выявлены непропитанные места, их покрывают заново. Если требуется, дополнительно наносится грунт.

Фрезеровка и шлифование

Такой тип обработки требует устранения строительного мусора, деталей, приспособлений и механизмов. Фрезеровка реализуется с участием обычных отрезных алмазных кругов, размещенных на одном валу, фрезы диаметром 250-500 мм.

Обработка реализуется параллельными полосами. Каждая следующая полоса должна перекрывать предыдущую на 2-3 см.

Глубина обработки за один проход варьируется в пределах 2-7 мм, что опирается на физико-механические характеристики бетона

В целом, обработка длится до максимального обнажения зерен заполнителя, то есть бетон должен достигнуть прочности, при которой исключено его выкрашивание. Эффективна двухстадийная обработка, включающая первичное фрезерование, дальнейшую шлифовку в 1-2 похода. Общая толщина поверхностного съема – 5-7 мм. С участка работ должен вовремя удаляться образовавшийся шлам. В зависимости от площади обработки шлифование может быть реализовано машинами или вручную.

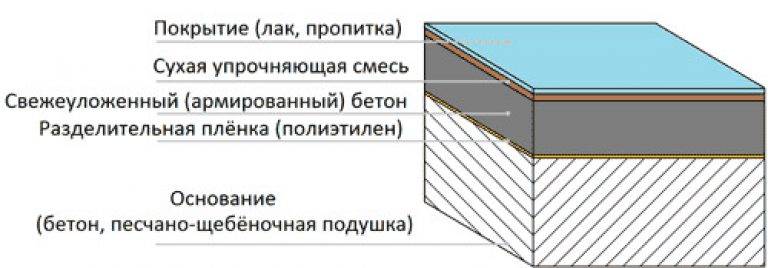

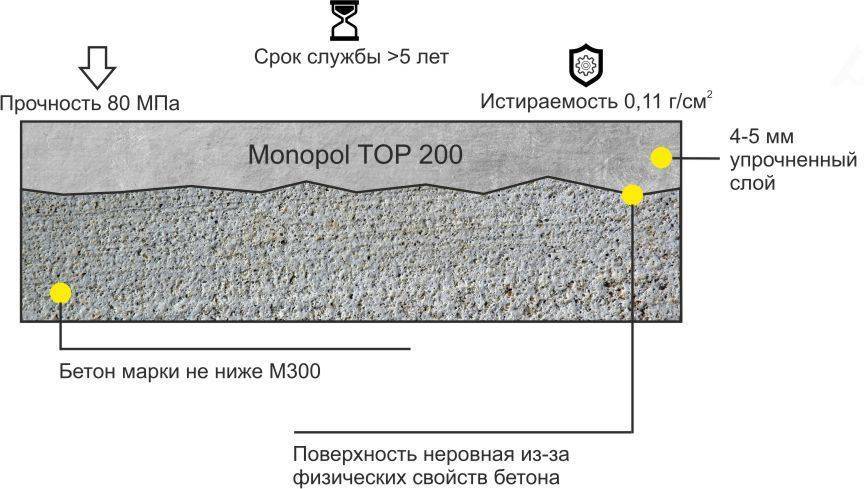

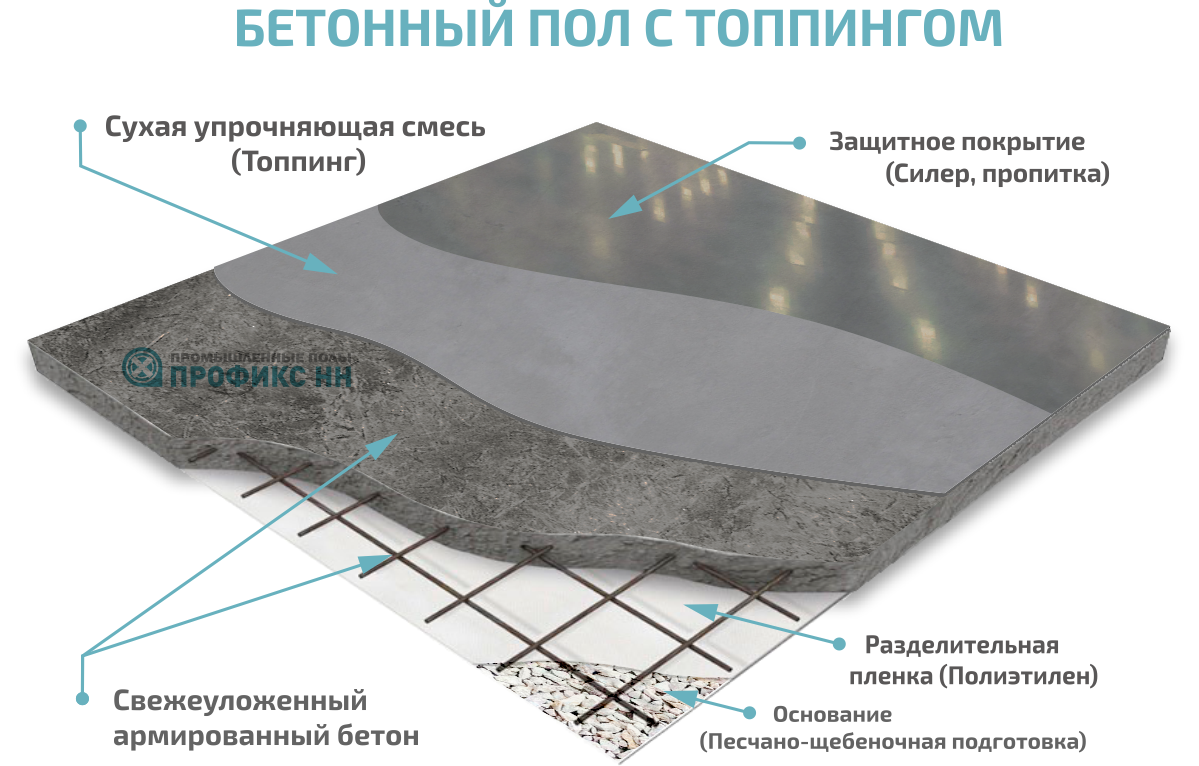

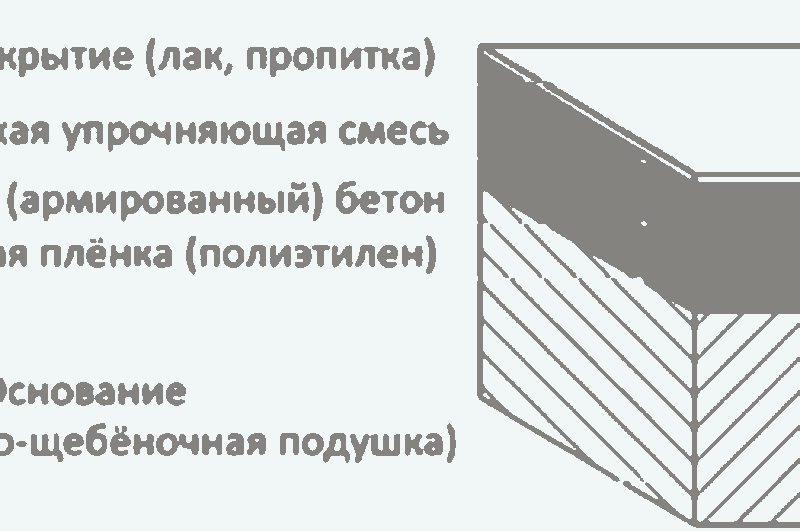

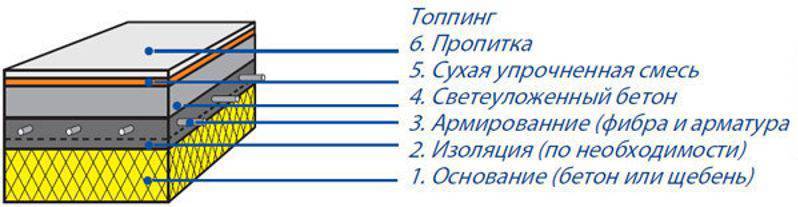

Топпинг: современные технологии упрочнения полов

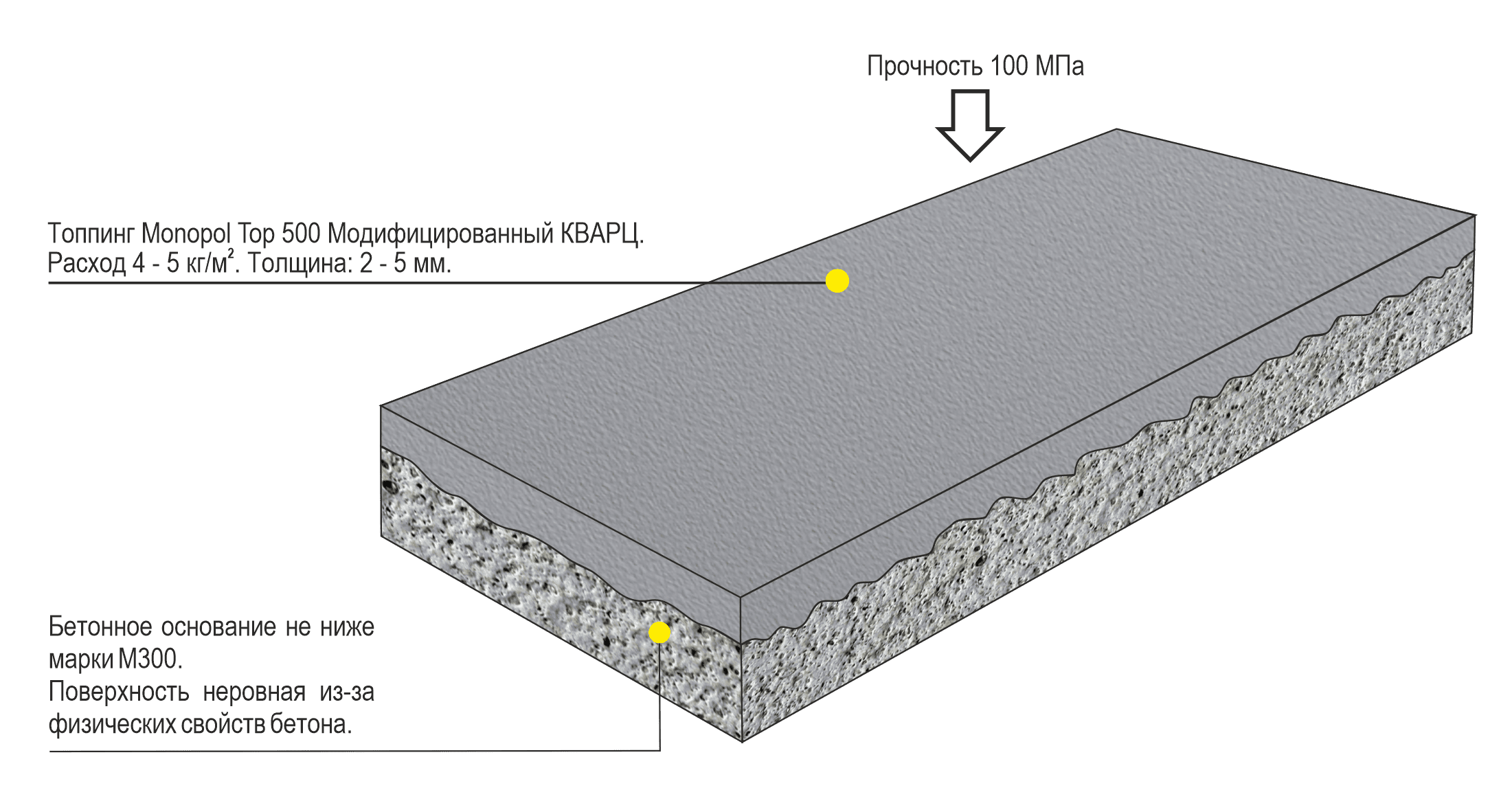

Современная технология укрепления основания с использованием топпинга подразумевает использование специальной сухой смеси, в состав которой входит портландцемент (марка: высшая), пигмент, полимерные добавки, полипропиленовая фибра, а также износостойкий наполнитель. Поэтому, прежде чем приступить к практическому закреплению пола, следует определить критерии приложенных будущих испытаний над поверхностью и, соответственно, тип используемых допантов (упрочнителей):

- кварц используется при умеренном воздействии;

- корундовый материал противостоит высокой нагрузки;

- металлические частицы – при сверхвысоких испытаниях.

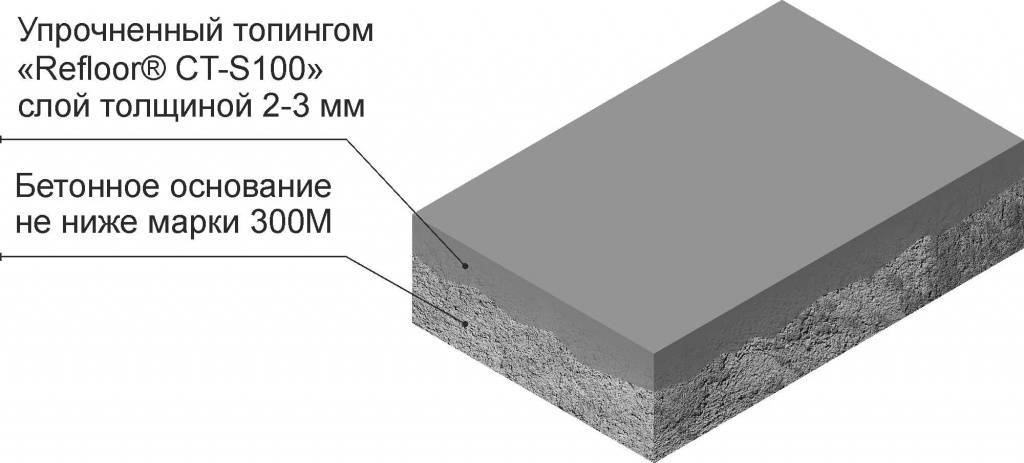

Зачастую, окончательная толщина упрочняющего слоя находится в районе 3 мм После того, как окончательный состав сухой смеси установлен, приступают к методу формирования фундамента с дополнительным укреплением. Методика в себя включает следующие шаги.

- Затирку с помощью специализированной дисковой машины.

- Формирование первого слоя топпинга на поверхности бетона (50% от общей толщины стяжки).

- Вторую затирку стяжки. Осуществляется после потемнения сухой смеси и длится до момента полного смешения с верхним водянистым слоем бетона.

- Равномерное формирование второй части топпинга с коррекцией предыдущего нанесения;

- Завершающую затирку плоскости, которую начинают после потемнения сухих компонентов.

Заключающая затирка бетонного пола Повторение процедур (при необходимости) до формирования идеально ровной и прочной поверхности бетона.

Зачастую, окончательная толщина упрочняющего слоя находится в районе 3 мм. Рекомендовано для фиксации гладкости и прочности, путем сохранения влаги внутри состава топпинга, дополнительно покрыть поверхности упрочненного бетона слоем определенного лакокрасочного материала. Таким образом, с помощью топпинга можно получить не только упрочнение покрытия из бетона, но и провести собственное стилистическое решение по декору поверхности, добавив в состав сухого смешанного раствора дополнительные элементы в виде красящих пигментов.

Разновидности

Корундовый топпинг применяется для поверхностей, на которые предполагается сильная эксплуатационная нагрузка.

Топпинги, используемые для упрочнения бетонных полов, бывают 3-х видов:

- На основе кварца. Используют для полов со средней механической нагрузкой.

- С добавлением корунда. Рекомендуется применять для оснований, подвергающихся сильным эксплуатационным нагрузкам.

- Металлизированные. Такой вид подходит для довольно сильно нагруженных бетонных полов.

Топпинги с добавлением корунда

Данный вид применяют при незначительно повышенной нагрузке на пол. Это места частых проходок рабочих предприятия или мелкого транспорта внутри помещения, в которых и происходит истирание. Корундовые упрочнители в своем составе, помимо песка, измельченного порошка клинкера и пластифицирующих добавок, содержат и корундовую крошку. Этот компонент предостерегает от быстрого их разрушения и придает блеск. Специалисты утверждают, что корундовые упрочнители полов из бетона стоят на 20% зачастую дороже, чем с добавлением кварца.

Кварцевый упрочнитель

Именно низкая стоимость обеспечивает ему высокую популярность. В основном сфера его применения — это покрытие бетонных полов в складах, магазинах, на стоянках и цехах. Топпинг на основе кварца выдерживает средние эксплуатационные нагрузки. Для цветовых вариаций и повышения эстетичности применяется красящий пигмент.

Свойства металлизированного топпинга

В его составе находится металлическая стружка и бетонный раствор, что обеспечивает сохранность эксплуатационных качеств на заданном проектном уровне и ее прочность. Применяют этот вид топпинга на комплексе средств производства, необходимых для выполнения производственного процесса, например, для монтажа тяжелых машин и сопутствующего оборудования, проезда специальных технических машин весом в несколько тонн. Его не используют в бытовом хозяйстве. Он обеспечивает упрочнение верхнего тонкого слоя бетона, исключая остаточные деформации под действием нагрузок.

Укрепляем бетонированный пол при помощи полимера

Третьим методом укрепления стяжки в промышленных помещениях является использование полимерных композитов.

Преимущества полимерной защитной пленки бетонированных полов:

- высокие прочностные параметры;

- долговечность;

- не требует подготовительных работ и затирку бетона перед нанесением;

- достаточно нанесения полимера в один слой для получения желаемого результата;

- устраняет неровности и дефекты;

- экономит время и средства.

Достаточно нанесения полимера в один слой для получения желаемого результата Технология укрепления бетонных полов любого типа достаточно затратная и рассчитана, прежде всего, на выполнение работ в больших помещениях, складах, претерпевающие ежедневные огромные нагрузки. Однако, если учитывать повышенную устойчивость и эстетичность образующегося фундамента, который способен бесперебойно эксплуатироваться долгие годы, – эти затраты вполне оправданы.

Сухие упрочнители для бетона

Топпинг (сухой упрочнитель бетона)

Сухой упрочнитель Durostone

Эти материалы имеют ряд преимуществ перед вышеописанными жидкими.

К наиболее важным можно отнести:

Пошаговая инструкция по нанесению сухих упрочнителей

Шаг 1. Заливка бетона выполняется согласно общепринятым технологиям. Состав смеси должен соответствовать требуемой прочности покрытия. Выравнивание производится при помощи правила и гладилки.

На фото процесс заливки бетонного пола

На фото показан залитый бетонный пол после застывания

Шаг 3. Сухой упрочнитель максимально равномерно разбросать на бетон. Рекомендуется делать минимум два прохода. Как только участок посыпан первый раз, немедленно приступайте к повторной обработке. Примерный расход материала 2–3 кг/м2 пола.

Смесь для разбрасывания по поверхности бетонного пола

Если по каким-либо причинам бетон в некоторых местах потерял требуемое количество воды, то поверхность нужно поспать сухим цементом и намочить. После этого острожного перемещать воду с цементом, можно пользоваться любыми подручными приспособлениями.

Шаг 4. Дальнейшие работы допускается делать только на следующий день. Весь незастывший материал нужно смести, остатки к повторному использованию непригодны и подлежат утилизации.

Затирка поверхности пола после нанесения сухого укрепляющего состава

Следует обращать внимание на технику безопасности во время производства работ. Сухие упрочнители бетона имеют в своем составе вредные химические соединения, работать нужно только с использованием средств индивидуальной защиты органов дыхания

Бетонный пол с сухим упрочнителем

Виды упрочняющей смеси

Упрочняющая смесь для бетонных поверхностей бывает жидкой и сухой. Неорганические соединения, которые растворяются в воде – составляющая жидкого топпинга. При нанесении закрепителя на пол, эти соединения проникают во все поры бетона. После карбонат кальция вступает в химическую реакцию со свободной известью, находящейся в структуре раствора. В конечном итоге образуется нерастворимое соединение – это и есть тот самый отвердитель. Такие спецтехнологии применяются в зданиях с пониженной влажностью. Еще одно достоинство жидкого средства – то, что им можно покрывать и свежий, и старый бетон.

Основной составляющей сухого уплотнителя бетонного пола, является то же вещество, что применяют при производстве самого бетона – портландцемент. При при применении топпинга улучшается процесс сцепления закрепителя и основания, до 15 лет увеличивается срок службы бетонного покрытия. Только свежую и выровненную поверхность покрывают сухой смесью.

Кварцевый топпинг – наиболее часто используемый.

Кварцевый топпинг – наиболее часто используемый.

Существуют различные упрочняющие наполнители, которые улучшают полы. Они используются в производственных помещениях, так как материал равномерно распределяет нагрузки на пол. При нанесение отвердителя на бетонное поле, его можно будет вводить в эксплуатацию не раньше чем, через неделю:

- Кварцевый – это бетонная смесь с добавлением очищенного кварцевого песка, который с помощью красящих пигментов изменяет вид верхнего слоя бетонного пола. Еще один плюс такого топпинга – его доступность, кроме того, он неплохо выносит средней режим нагрузки. При помощи кварцевого раствора в 1,5 раза повышается прочность основания. Мастера предлагают применять кварцевые смеси в жилстроительстве, а также советуют использовать в помещениях с нестандартной влажностью (бассейны, ванные комнаты, бани).

- Корундовый – это упрочнитель с добавлением корундовой крошки, цемента, пластификаторов и песка. Прочный, стойкий к повреждениям материал. Благодаря своим свойствам, увеличивает надежность пола в два раза. Данный топпинг применяют для полов, которые подвергают высоким нагрузкам. Он отличается своей декоративностью, имеет матовый, весьма приятный блеск.

- Металлизированный. В его состав входит металлическая стружка вместе с бетонным раствором. Преимущество данного материала – прочность и долговечность. Используется данный вид топпинга на промышленных предприятиях, где монтируют тяжелые машины и оборудование. Он обеспечивает отличное упрочнение слоя с высокими эксплуатационными нагрузками.

Выбор топпинга напрямую зависит от параметров использования напольного покрытия. Если на пол не будут влиять различные негативные факторы, то можно использовать кварцевый или корундовый раствор. На сегодняшней день имеется более десяти разновидностей оттенков топпинга, их можно подобрать на свой вкус.

Обработка

После завершения уплотнения и схватывания бетонной смеси (когда на поверхности остаются лишь легкие следы) необходимо провести первичную обработку. Для этого используют заглаживающие и затирочные машины с затирочными дисками.

В ходе обработки образуется отделочный горизонт, кроме того, можно говорить об исправлении незначительных дефектов, которые могли быть допущены в ходе заливки и уплотнения. Спустя 1-6 часов проводят вторичную обработку. Вместо дисков используют лопасти. В труднодоступных местах действуют вручную.

Если была задействована методика вакуумирования, можно сразу приступать к заглаживанию. Первую обработку проводят машинами с дисками, вторую – спустя 3-5 часов после первичной, но с лопастями (диск при этом не снимается).

Технологии нанесения на полы топпинга

После полного высыхания поверхности впитавшаяся смесь затирается при помощи специальной шлифовальной машинки. Такое покрытие отличается надежностью, прочностью, устойчивостью к различным неблагоприятным факторам и долговечностью.

После высыхания бетона, пропитавшуюся смесь затирают при помощи специальной затирочной машинки

Способ WTD предполагает использование сухого топпинга, который укладывается на мокрую или сухую стяжку. Завершающим этапом выполнения работ является тщательная затирка поверхности.

WTW способ нанесения подразумевает использование жидкого топпинга, который наносится на мокрый бетон

Технология устройства сухого топпинга

Такой топпинг считается качественнее жидкого, так как в нем содержатся прочные и стойкие к износу материалы. Технология производства работ похожа на устройство жидкого топпинга. Отличие ее в добавке в топпинг дополнительных компонентов:

Кварцевая крошка или песок – его применяют обычно при средних нагрузках на пол, в гаражах и частных домах;

Корундий – является материалом с более высоким уровнем прочности, чем кварц, и бывает в виде крошки или песка. Используется на складах и промышленных объектах. Обладает высокой износостойкостью, и довольно экономичен;

Частицы из металла – его стоимость, это самый дорогостоящий топпинг, но он и самый прочный, износостойкий и практически не образует трещин. Применяется в основном на производстве, складах, фабриках и других объектах.

А сами работы проводят следующим образом:

Подготовка основания, армирование и заливка бетона производятся точно так же, как и при подготовке пола перед заливкой жидкого топпинга.

Ошибки использования топпингов

- Для того, чтобы пол получился прочным и износостойким, нельзя экономить на качестве используемых материалов.

- Если не соблюдать сроки, то это может привести к тому, что бетон будет слишком влажным и баланс воды и цемента будет нарушен.

- В составе бетона не должно быть растворов с солями.

- Технология армирования должна быть выполнена правильно.

- Должны присутствовать хорошие связи между участками заливки, а иначе, из-за неравномерной нагрузки, пол пойдет трещинами.

- Обязательно устройство деформационных швов.

При правильной технологии производства работ, такие полы будут служить долго и качественно.

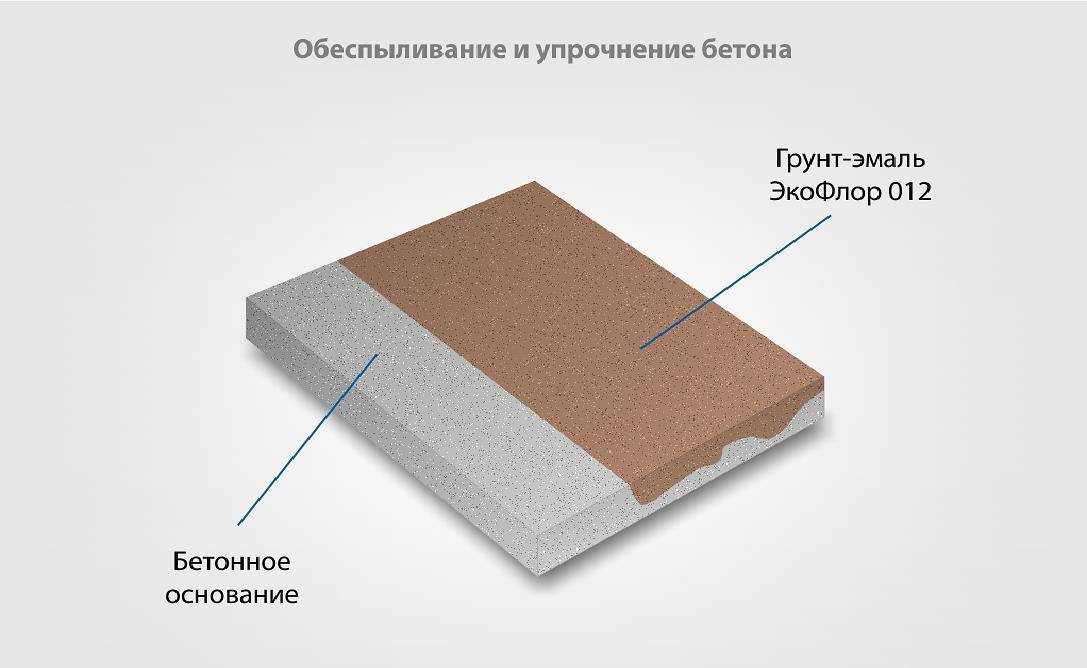

Жидкое упрочнение бетона

Жидкое упрочнение в отличие от сухого топинга не требует особых навыков и доступно для самостоятельного упрочнения, скажем, бетонного пола в гараже.

Наносятся жидкие пропитки (силер) на сухой, очищенный и обеспыленный бетон. Новое бетонное основание должно полностью пройти процесс гидратации (28 суток). Старый бетон нужно очистить, помыть и высушить. Наносятся пропитки валиком в два слоя с соблюдением технологий зависящей от типа пропитки.

Полиуретановые пропитки

Отлично проникают в поры бетона, образуя на поверхности глянцевую плёнку с эффектом «мокрый пол». Состав однокомпонентный готовый к применению. Наносится валиком в 2-3 слоя с промежутком в 5-7 часов.

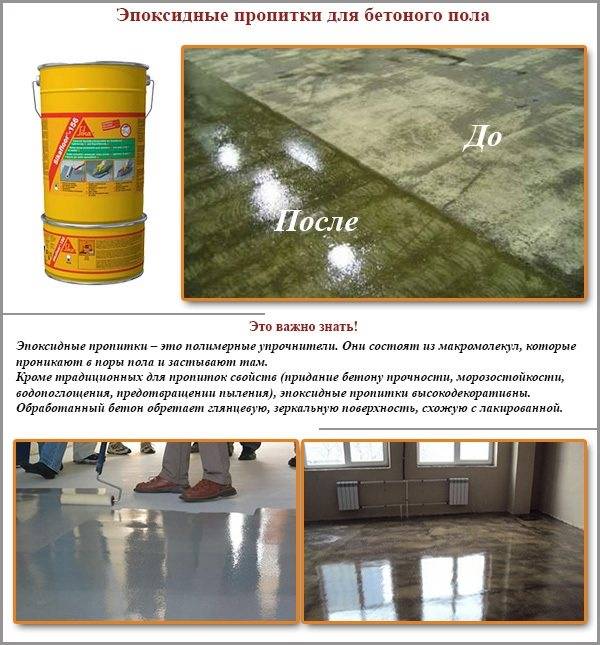

Эпоксидные пропитки

Это двухкомпонентный состав, смешиваемый перед использованием. Наносится только при плюсовой температуре валиком, лучше щеткой в два слоя. Промежуток между слоями 15-20 минут. Полное высыхание до 8 часов.

Пропитка флюатированием бетона

Фьюаты (смесь для смешивания с водой) упрочняют и обеспыливают бетон перед окрашиванием. Наносят фьюат разливом и дальнейшим распределением по полу резиновыми швабрами (скребками) или щетками. Для равномерного высыхания накрывают пленкой. Время высыхания до 7-8 часов.

Классификация и особенности каждого типа

В зависимости от типа обрабатываемой поверхности и предназначения, пропитки бывают нескольких видов, каждый из которых имеет свои особенности.

Гидроизолирующие

Используются в таких случаях:

- постоянный контакт бетона с влагой (сауны, бани, бассейны);

- повышенные температуры;

- резкие перепады температур;

- снижение температуры воздуха до отрицательных значений.

Гидроизолирующая пропитка имеет достаточно жидкую структуру, что обеспечивает ей быстрое и глубокое проникновение в толщу бетона свыше 5 см. Помогает увеличить прочность материала, защитив от влаги, бактерий и механического повреждения.

Бывают двух типов:

- Неорганические – содержат полимеры, которые вступают в реакцию с бетоном, делая его более прочным. Такая поверхность не повреждается от влаги и высокой нагрузки.

- Органические – содержат эпоксидные смеси, полиуретан и акрил, которые легко проходят через поры бетона вглубь, заполняя их полностью. В результате увеличивается не только прочность и влагоустойчивость, но и снижается процент образования пыли.

| Преимущества | Недостатки |

| Проникают через поры более, чем на 5 см | Пропитки на основе эпоксидных смол при попадании солнечных лучей дают желтоватый оттенок |

| Повышают прочность, увеличивают срок эксплуатации | Некоторые варианты из полиуретана имеют неприятный запах |

| Дают глянцевое и идеально ровное покрытие | |

| Полное отсутствие усадки | |

| Сопротивление воздействию на поверхность абразивов (предупреждение образования царапин и сколов) |

Гидроизолирующие пропитки часто используются в местах общественного пользования, а также в быту. Они помогают сделать покрытие более устойчивым к воздействию различных факторов, что избавит от необходимости замены каждые 5-10 лет.

Упрочняющие пропитки

Основная их задача – максимально сохранить целостность бетонной конструкции при минимальных обработках.

В зависимости от активного компонента, бывают:

- Силикатные – используются в местах в повышенной нагрузкой на бетонную конструкцию.

- Флюатирующие – вступают в реакцию с бетоном, делая его более прочным и защищенным от всех видов воздействия.

- Литиевые – образуют гидроксид кальция, что помогает укрепить старые и рушащиеся бетонные конструкции.

При выборе того или иного вида пропиток для бетона, важно обращать внимание на их предназначение. Если это укрепление бетонного пола в доме, то нет смысла покупать те варианты, которые рассчитаны на места с повышенной нагрузкой (стоянки автотранспорта, мостовые)

Как сделать бетонный пол с упрочнителем: сухой способ нанесения состава

Сухие составы можно купить в мешках весом 25 и 50 кг. Смесь наносится на свежую бетонную стяжку спустя 6-7 часов после ее укладки, если поверхность схватилась до состояния, когда на ней остаются неглубокие отпечатки.

Залитая поверхность затирается при помощи шлифовальной машинки

Работы по укладке сухого топпинга выполняются в следующей последовательности.

На первом этапе производится затирка промышленного бетонного пола при помощи шлифовальной машинки. Процедура осуществляется с целью выравнивания поверхности до ее полного схватывания. При помощи тележки для топпинга на бетонное основание равномерно распределяется 65% от общего количества смеси в направлении от окон в сторону выхода. Порошок сразу начинает впитывать влагу. Происходит реакция кристаллизации состава, сопровождающаяся постепенным потемнением состава.

Когда поверхность стала равномерно темной, пришло время выполнять затирку при помощи машинки. Процесс необходим для выравнивания основания и заполнения топпингом промышленного пола. После завершения процесса втирания смеси следует подождать, пока схватится поверхность. Об этом будет свидетельствовать отпечаток глубиной 1 мм.

Упрочнительная смесь наносится на свежую бетонную стяжку спустя 6-7 часов после ее укладки

Далее происходит равномерное распределение оставшейся смеси по поверхности. По истечении 24-48 часов застывшее основание необходимо зачистить при помощи лопастных ножей. Процесс осуществляется в 2-3 приема до момента получения зеркальной поверхности.

Готовое основание покрывается кюрингом – раствором, образующим тонкую пленку, которая препятствует испарению из бетона влаги на время гидротации поверхности. Кюринг можно нанести методом распыления или при помощи валика. В завершение следует нарезать деформационные швы. Они будут препятствовать растрескиванию бетонной поверхности во время затвердения и усадки основания, что окончательно закончится через 28 дней. Швы нужно заполнить герметиком.

Когда бетонные полы используются в качестве завершенного покрытия, целесообразно выполнить упрочнение основания при помощи пропиток или топпингов. Такие составы повышают прочностные характеристики поверхности, обеспечивая ударопрочность, износостойкость, устойчивость к нагрузкам, влаге и химическим веществам, долговечность пола.

Разновидности

Строительная индустрия предлагает сухие и жидкие топпинги для пола, различающиеся технологией нанесения:

- порошковые смеси рассыпают по поверхности свежего бетона, затирают и тщательно шлифуют;

- жидкие составы содержат воду, их наливают, разравнивают и дают полностью высохнуть, затем поверхность зашлифовывают.

В классическом понимании топпинги — сухие вещества, затираемые в поверхность. Жидкие чаще называют силерами.

При изготовлении отвердителей используют в качестве наполнителей следующие абразивные материалы:

- Кварц. Такие топпинги широко применяются, они просты в нанесении и недороги. Предназначены для обработки поверхностей, испытывающих средние нагрузки — до 3 кг/м², а также в помещениях с повышенной влажностью. Введение в состав пигментов позволяет использовать кварцевые смеси для оформления интерьеров.

- Корунд. Топпинги с этим наполнителем наносят на покрытия, испытывающие высокие нагрузки — 4-5 кг/м². Крошка из натурального или синтетического минерала — электрокорунда — увеличивает износостойкость бетонного пола в 2 раза при условии, что ее содержится не менее 40%.

- Металл. Частицы значительно увеличивают износостойкость покрытия, повышают ударопрочность. Стружку специально обрабатывают для защиты от коррозии. Такие топпинги применяют в промышленных цехах, на погрузо-разгрузочных платформах, где создается высокая механическая и вибрационная нагрузка на покрытие. К тому же они обладают химической стойкостью.

Включение в состав базальта, карбидов железа или кремния, оксида титана придает топпингам специфические свойства. Пластификаторы улучшают удобоукладываемость смесей, противоморозные добавки применяют для увеличения морозостойкости.

Для чего требуется упрочнение бетона

Прежде всего, несколько слов о структуре бетона. Он представляет собой конгломератную смесь, так как состоит из нескольких совершенно разнородных материалов, отличающихся и химическим составом, и своими размерами. Создающаяся в процессе созревания кристаллическая решетка цементного камня пересечена твёрдыми нерастворимыми включениями наполнителя – песком или гравием.

Если рассмотреть срез созревшей бетонной поверхности в микроскоп, то видно, что она имеет выраженную пористую структуру – от микропор, содержащих гелевую субстанцию цемента, до макропор и капилляров, заполненных несвязанной водой или воздухом, а также имеющих свойство впитывать атмосферную влагу.

Таким образом, в, казалось бы, монолитном бетоне всегда присутствуют все три состояния вещества – твёрдое, газообразное и жидкое.

Такая структура неизбежно вызывает эрозионные процессы на поверхности покрытия, особенно там, где оно подвержено постоянным механическим нагрузкам, температурным перепадам, воздействию осадков или повышенной влажности, контактам с агрессивными химическими веществами.

В результате эрозии поверхностных слоев бетонного покрытия оно начинает пылить, крошиться, растрескиваться, выветриваться, на нем могут появиться высолы, участки повышенной рыхлости, неровности и т.п.

Полностью изменить физико-химическую структуру бетона практически невозможно, но вот значительно повысить эксплуатационные характеристики покрытия – задача вполне выполнимая.

Для этого используется ряд технологий по упрочнению, обеспыливанию поверхности бетона, шлифовке бетонированных полов и их полировке. Все эти методики, как правило, тесно взаимосвязаны между собой, и, чаще всего, проводятся в комплексе

Однако, рассмотреть их лучше по отдельности, и в данной публикации внимание будет сфокусировано на вопросах упрочнения верхнего слоя бетона

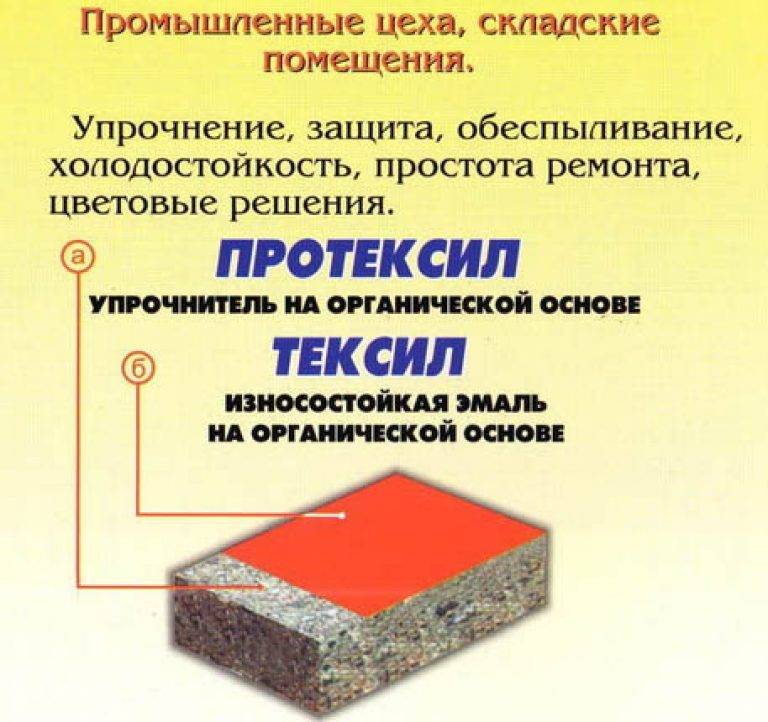

Где упрочнение бетонных полов находит самое широкое применение:

- Производственные цеха промышленных предприятий.

- Складские, логистические комплексы.

- Гаражи и стоянки техники.

- Помещения с повышенной влажностью или большой вероятностью воздействия химическими реагентами.

- Производственные помещения, где по технологии требуется полностью исключить контакт цементной пыли с сырьем или выпускаемой продукцией, например, на предприятиях пищевой промышленности.

- Объекты социально-культурной сферы, образования и здравоохранения, для которых характерен постоянный людской поток.

Какие плюсы привносит технология:

- Значительно повышается износостойкость покрытия, возрастает показатель его поверхностной прочности.

- Пол получает надёжную защиту от пылеобразования.

- Возрастает водонепроницаемость покрытия и его общая влагостойкость.

- Повышаются сроки эксплуатации.

- Снижается общая стоимость строительных работ – можно, без потери качества покрытия, использовать бетон более низкой марки.

- Улучшаются декоративные качества бетонного пола. Некоторые виды упрочнителей для бетона позволяют выполнять на полах мозаичные композиции.

- Уход за упрочненным бетонным основанием значительно проще.