Конвекция в жидкостях и газах

Передача тепла в текучих средах осуществляется за счет процесса конвекции. Этот процесс предполагает перемещение молекул вещества между зонами с различной температурой, то есть при конвекции происходит перемешивание жидкости или газа. Когда текучая материя отдает тепло, ее молекулы теряют часть кинетической энергии, и материя становится более плотной. Наоборот, когда текучая материя нагревается, ее молекулы увеличивают свою кинетическую энергию, их движение становится более интенсивным, соответственно, объем материи увеличивается, а плотность уменьшается. Именно поэтому холодные слои материи стремятся опуститься вниз под действием силы тяжести, а горячие слои пытаются подняться вверх. Этот процесс приводит к перемешиванию материи, способствуя передачи тепла между ее слоями.

Рекомендуем: Панельные радиаторы отопления (37 фото): металлические батареи с боковым и нижним подключением, показатели мощности и отзывы владельцев об использовании

Плюсы и минусы

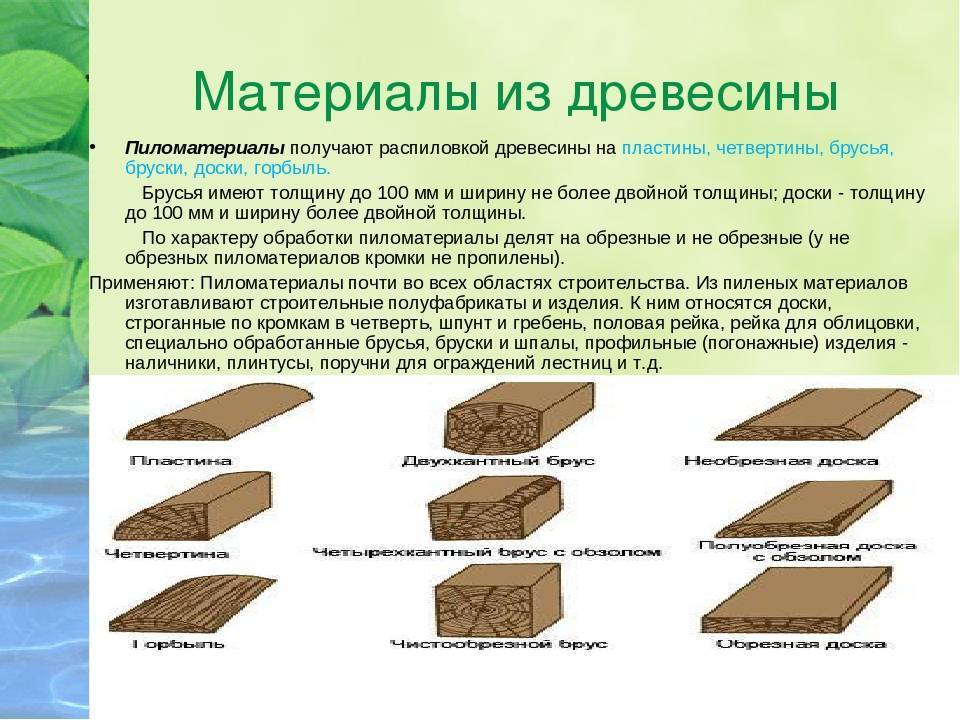

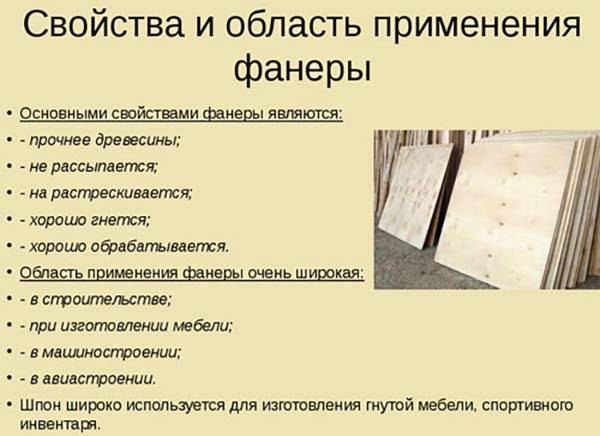

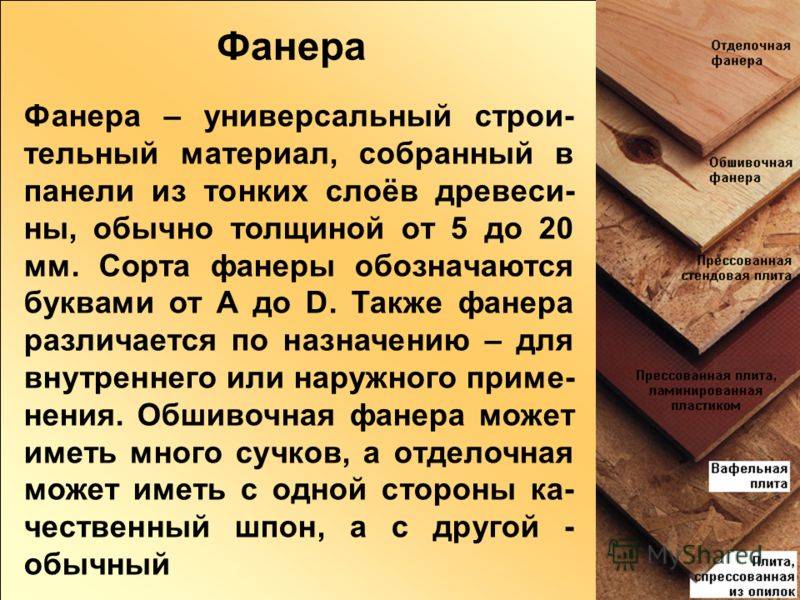

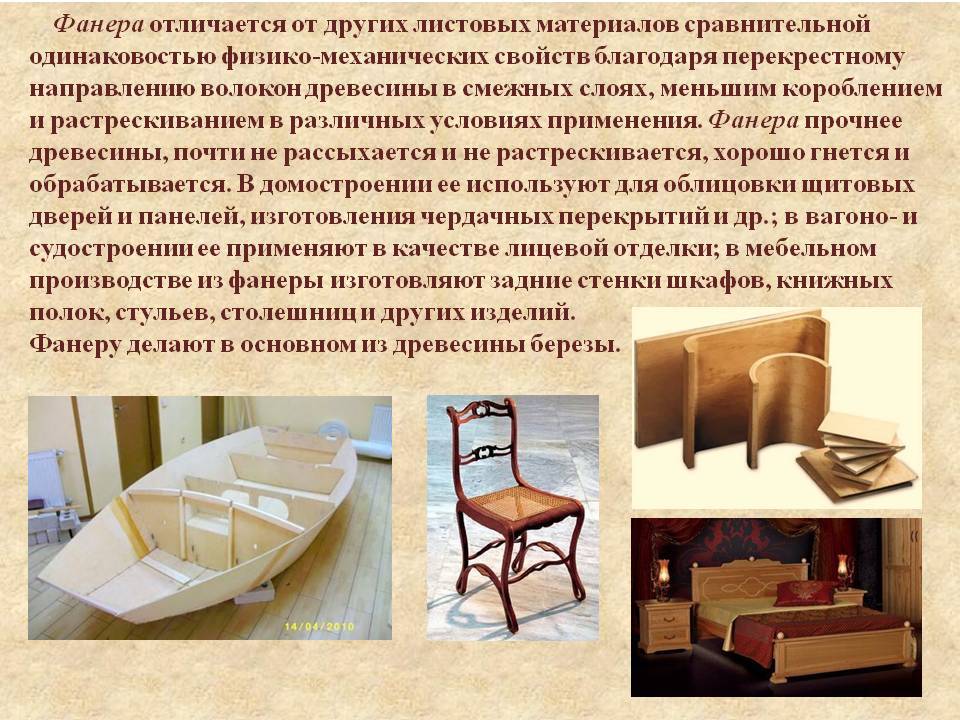

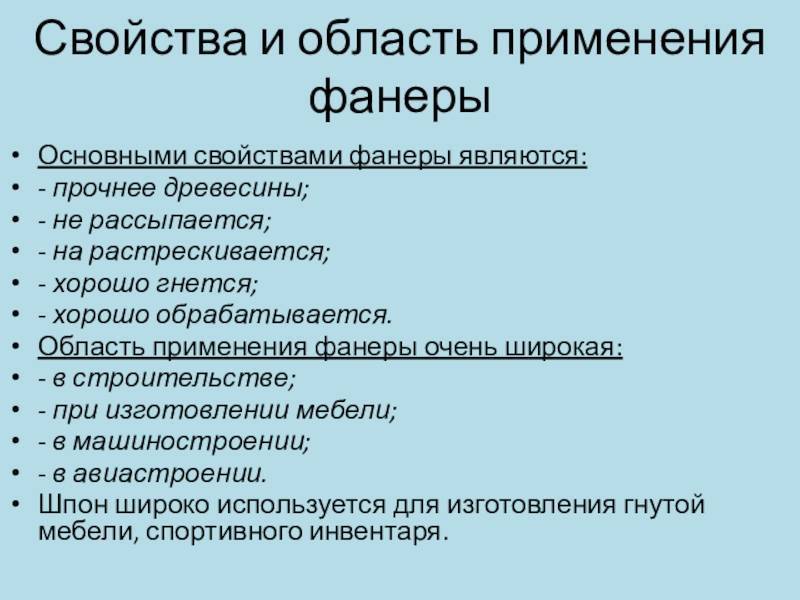

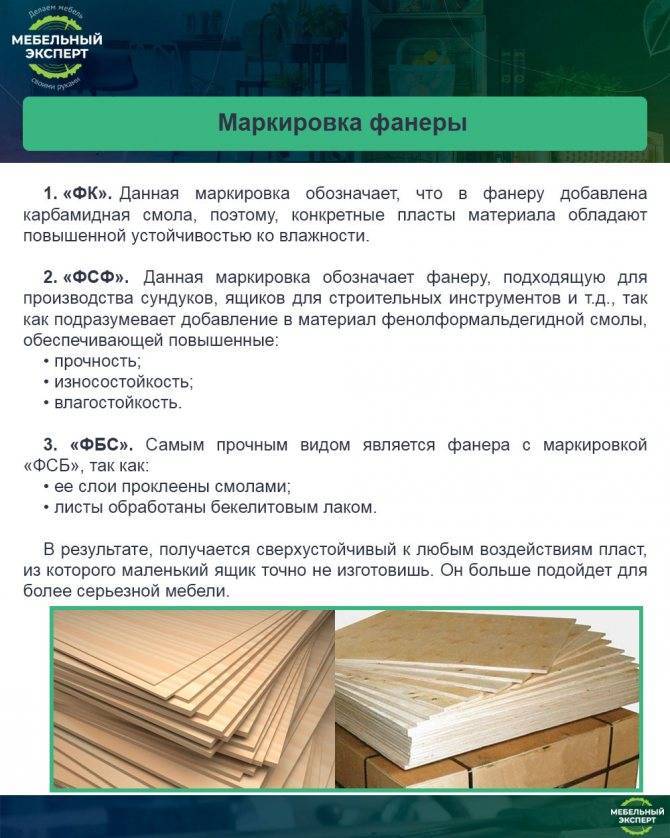

Ка и любой другой строительный материал, фанера обладает рядом преимуществ и недостатков.

К достоинствам можно отнести:

- хорошие технические характеристики;

- разнообразие видов;

- долговечность;

- простоту использования – монтаж фанеры является достаточно легким, и нередко выполняется 1 человеком;

- доступная стоимость (но тут надо учесть тип выбранного материала, поскольку некоторые сорта фанеры довольно дорогие);

- безопасность – отдельные сорта фанеры (при изготовлении которых не использовались токсичные смолы) абсолютно безопасны для человека.

Вместе с тем, есть у фанеры и определенные недостатки:

- хрупкость – поскольку фанера склеивается из отдельных пластов, то иногда они просто расслаиваются, и созданная конструкция буквально рассыпается, поскольку тонкие листы шпона не выдерживают нагрузки;

- подверженность воздействию лаги – не все типы фанеры обладают влагостойкостью. В некоторых случаях материал впитывает воду, что ведет к разбуханию и потере свойств;

- размеры – стандартный лист фанеры имеет размер 1,52*1,52 м, что не всегда удобно при монтаже.

Фанера – практичный материал, с которым удобно и легко работать. Его востребованность обусловлена доступной стоимостью и численностью видов с разными наборами характеристик.

Также явным преимуществом фанеры можно назвать и то, что данный строительный материал выпускается многими производителями – а значит, дефицита в нем не будет.

Разделения и нюансы

Фанера ФК разделяется на сорта:

Таблица сортов фанеры.

- 1 сорта. У фанеры с такой маркировкой сорта идеальная поверхность, на которую можно наносить лак. При этом дефекты верхнего шпона по длине не должны превышать 20 см, а таких изъянов как, сколы кромок, нехватка шпона на одной из сторон листа, не должно быть количественно более 3. А при их наличии размеры должны быть минимальны.

- 2 сорта. Такая фанера ФК обладает несколько большим количеством дефектов и возможных производственных повреждений. Допускаются трещины размером не более 20 см и наличие вставок из другой древесины. Такие дефекты внешнего слоя шпона, как царапины и вмятины, своей площадью должны составлять не более 5% от общей площади листа фанеры. При этом сама древесина, из которой производится шпон для фанеры 2 сорта, может иметь сучки различного цвета и отверстия, связанные с их выпадением в результате обработки на производстве.

- 3 сорта. На такой фанере допустимы изъяны в количестве 9 штук такого характера, как сучки (сросшиеся, здоровые), червоточины диаметром 6 мм. Клей при производстве может просачиваться на кромку или места стыков шпоновых листов на 5% от общей площади листа. Ширина дефекта кромки, связанная с недостачей шпона, не должна превышать 20 см, так же как и нахлестка.

- 4 сорта. Это фанера самого низкого качества производства. Количество сучков, как выпавших, так и присутствующих, не ограниченно. Кроме того, стандарты не накладывают ограничения на червоточины, диаметр которых не превышает 40 мм. В связи с таким низким качеством фанеры 4 сорта ее применяют для производства тары и при прочих черновых строительных работах.

Таблица свойств фанеры ФК.

Кроме разделения на сорта фанеру ФК можно поделить по степени обработанности внешней поверхности на нешлифованную, шлифованную с одной стороны, шлифованную с двух сторон. Это разделение указывается в маркировке листа обозначениями НШ, Ш1, Ш2 соответственно. Описание всех характеристик фанеры должно прилагаться в документации, которая находится у продавца данного товара. Ее вправе потребовать покупатель.

Толщина фанерного полотна колеблется от 3 мм до 30 мм. Эта характеристика определяется количеством проклеенных слоев шпона. При производстве фанеры склеивают нечетное количество листов шпона. То есть если толщина листа составляет 3 мм, то для ее изготовления склеили 3 слоя шпона. 30 мм фанерное полотно состоит из 21 слоя и является наиболее прочным.

Зависимость долговечности от напряжения при поперечном изгибе для фанеры ФК различной слоистости.

Породы древесины центрального слоя фанеры, на который впоследствии приклеивают шпон, могут отличаться друг от друга. Но это нисколько не влияет на характеристики фанерного полотна в целом. Если при производстве фанеры использовано более 2 листов, а волокна древесины у них находятся под прямым углом друг относительно друга, то в итоге получится облицовочная фанера.

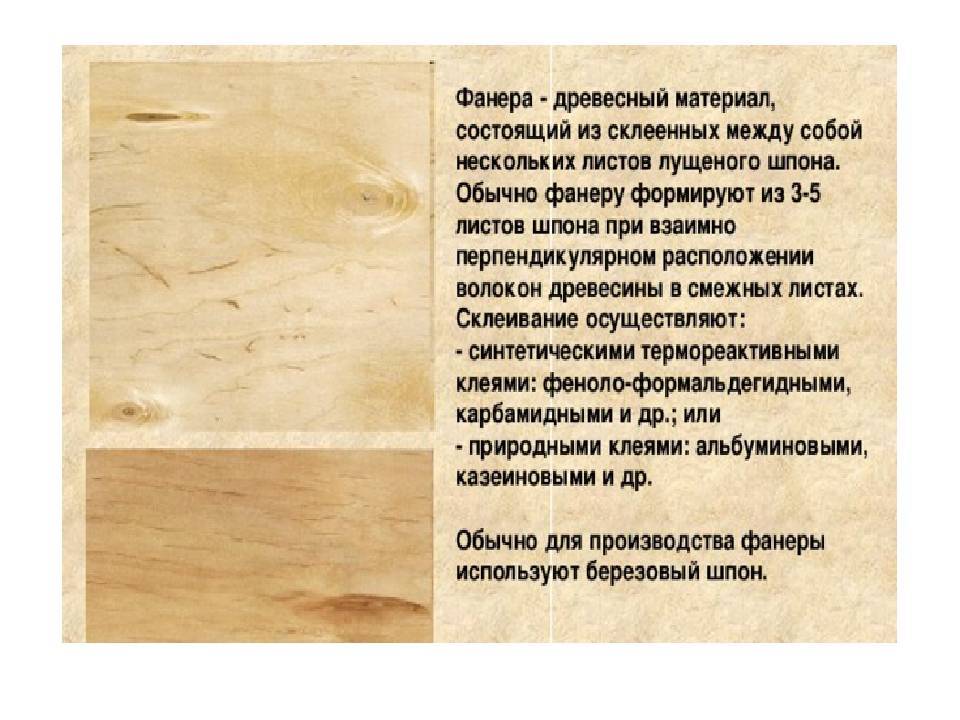

Чаще всего для производства фанеры ФК в качестве исходного материала используют древесину березы.

Однако допустимо применение хвойных пород. Фанеру, изготовленную из березы или сосны, можно различить на глаз по фактуре и цвету внешнего шпона.

Общие сведения.

Коэффициент теплопроводности материала показывает «мощность» теплового потока передаваемого через материал при толщине слоя материала 1 метр и и температурном перепаде (температурном напоре) один градус. Поэтому чем коэффициент теплопроводности материала ниже, тем более высокими теплоизоляционными свойствами он обладает.

Коэффициент используется при проведении теплотехнических расчетов при:

- выборе конструкции строительных конструкции зданий и сооружений;

- выборе конструкции тепловой изоляции трубопровод, технических устройств и сооружений на промышленных предприятиях.

Коэффициент теплопроводности материала служит для расчета термического сопротивления материала R.

Коэффициент теплопроводности материала обозначается греческой буквой — λ. На сайте для обозначения дополнительно используется сочетаний ly.

Единицы измерения.

Перевод единиц измерения коэффициента теплопроводности материала.

Введите коэффициент теплопроводности (ly)

Результат перевода единиц измерения коэффициента теплопроводности (ly)

Примеры результатов работы калькулятора коэффициента теплопроводности:

/ 1600 Вт/(м· гр.цельсия) = 1600 Вт/(м·K) //60 Вт/(м· гр.цельсия) = 60 Вт/(м·K) //52 Вт/(м·K) = 52 Вт/(м· гр.цельсия) //0 Вт/(м·K) = 0 Вт/(м· гр.цельсия) //0.07 Вт/(м· гр.цельсия) = 0.07 Вт/(м·K) //0.0525 Вт/(м·K) = 0.0525 Вт/(м· гр.цельсия) /

Поделится ссылкой на расчет:

- ватт на метр и градус Цельсия — Обозначение в России:Вт/м·°С. Данная единица измерения широко применяется при инженерных расчетах, в современной справочной литературе;

- ватт на метр и градус Кельвина — единица измерения в СИ. Обозначение в России:Вт/м·К.

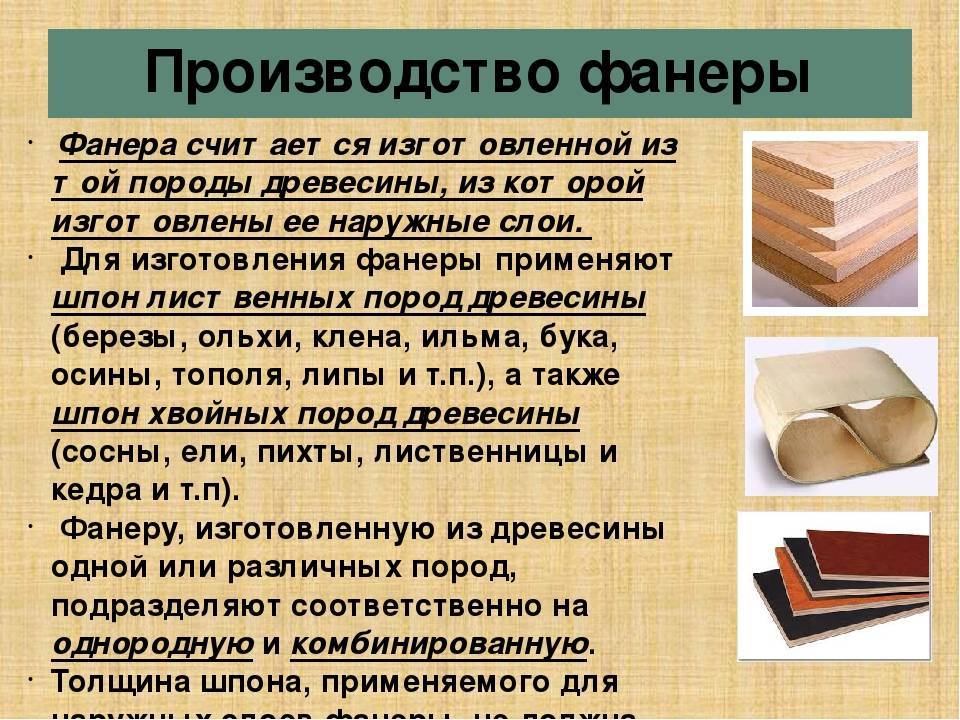

Описание ламинированной фанеры

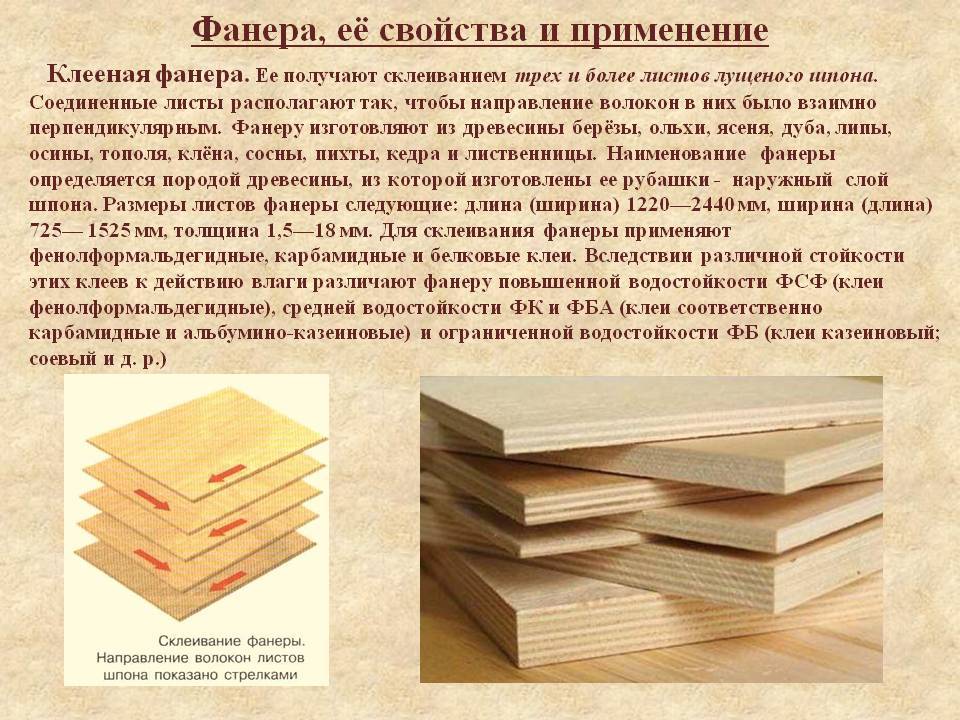

Качественная фанера получается путем прессования нескольких (от 3 до 10) листов шпона. Перпендикулярное расположение волокон в листах позволяет делать фанеру достаточно прочным материалом. Для строительных нужд подходит фанера, в основе которой отходы переработки древесины березы. Для мебельного производства используется фанера на основе шпона хвойных деревьев.

Технология изготовления ламинированной фанеры отличается от обычной уже на стадии подготовки сырья. Клеящие вещества содержат элементы, которые позволят каждый отдельный лист армировать и ламинировать. Это дает возможность создавать каждый элемент многослойной фанеры защищенным от влаги по всей толщине.

Внешнее покрытие имеет плотность на уровне 120 г/м2. Даже естественный цвет такого ламината придает пленке темный оттенок, имитирующий натуральное дерево. При добавлении красителей можно менять цвет фанеры от очень светлого до максимально темного.

При правильном использовании недостатки ламинированной фанеры вполне могут быть нивелированы её достоинствами:

| Достоинства | Недостатки |

| Устойчивость к влаге | Токсичность за счет использования в клее формальдегида |

| Прочность на растяжение и изгиб | Высокая цена |

| Возможность неоднократного применения | — |

Российская фанера по ГОСТам, так, по крайней мере, утверждают производители, не содержит примесей тополя. А вот китайская в своем составе может иметь тополиных опилок почти 100%. Такая фанера будет самой низкокачественной и её применение в любой отрасли станет своеобразным риском.

Так на фото выглядит ламинированная фанера толщиной 21 мм

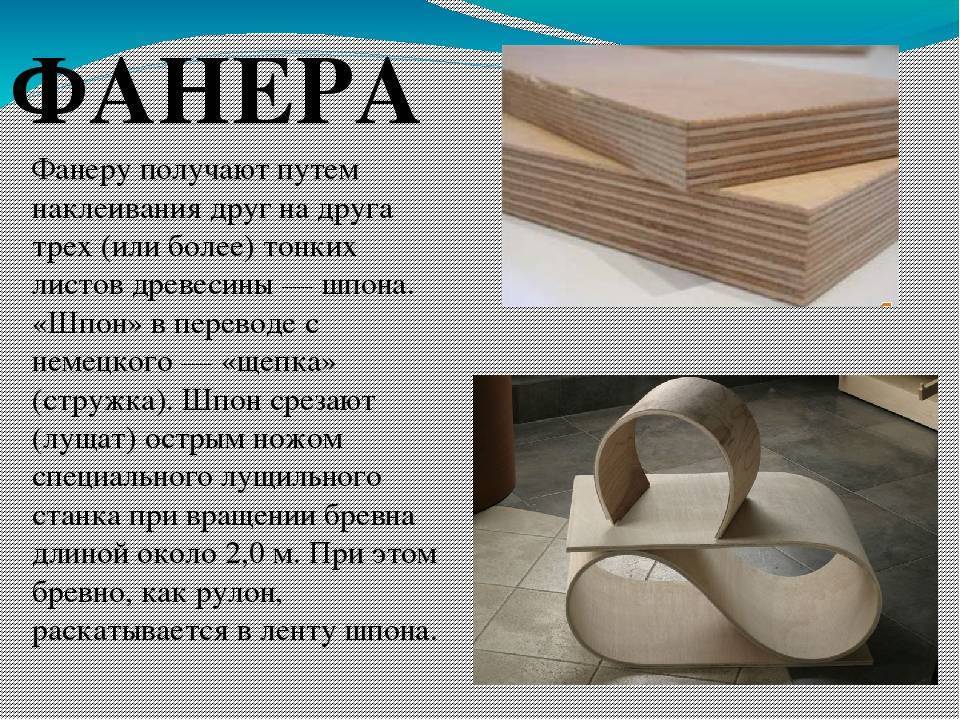

Подготовка сырья

Для изготовления фанеры применяется древесина высокого качества. Малейшие дефекты, в виде косослойности, сучков или трещин испортят шпон, и ухудшат свойства материала. Древесину первым делом следует разрезать на заготовки (чураки) одинаковой размерности, соответствующей длине будущего шпона.

Чураки подвергаются окорке – процедуре удаления поверхностного слоя луба и коры, после чего древесину отмачивают в горячей воде для придания ей необходимой мягкости. Помимо бассейнов с водой термообработка может проводиться в автоклавах или в варочных ямах, приспособленных для подачи нагретого водяного пара.

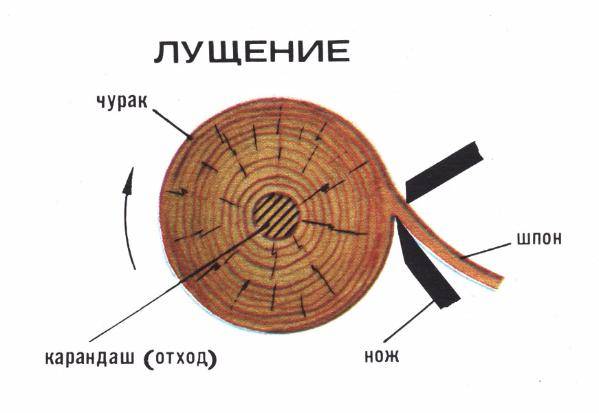

Производство шпона (лущение)

Для нарезания тонкого слоя шпона применяются специальные лущильные станки. Толщина срезаемого с заготовки шпона может регулироваться в зависимости от производственных задач и свойств древесины. Выходящий из станка шпон нарезается на листы заданной длины с помощью роторного или гильотинного ножа.

Готовые листы отправляются в сушильную установку для снижения концентрации влаги в древесных волокнах до требуемого технологией 6-процентного значения. Далее проводится сортировка листов, в зависимости от выявленных дефектов заготовки относят к тому или иному сорту. Некоторые изъяны материала могут устраняться посредством:

- Шпонопочинки – процедуры заклеивания трещин, образовавшихся на торцах, а также удаления дефектных участков шпона и вклеивания на их место соответствующей по размеру, форме и цвету заплаток;

- Ребросклеивания – разделения листа со значительными дефектами на отдельные сегменты, которые впоследствии заново склеиваются вместе. Подобные листы в дальнейшем будут располагаться во внутренних слоях готовой фанеры.

Преимущества фанеры

• основой для изготовления фанерных листов служит шпон – экологичный материал;

• высокий показатель пропускной способности воздуха;

• создаёт хорошую звукоизоляцию;

• имеет небольшой вес, что снижает нагрузку на несущую конструкцию;

• простая технология монтажа;

• гладкая поверхность и красивая текстура даёт возможность создавать изысканный дизайн при оформлении помещения.

Подбирая вид для выполнения строительных работ, следует предварительно ознакомиться с техническими характеристиками. При покупке осматривать поверхность листов и торцы. Они должны быть идеально ровными.

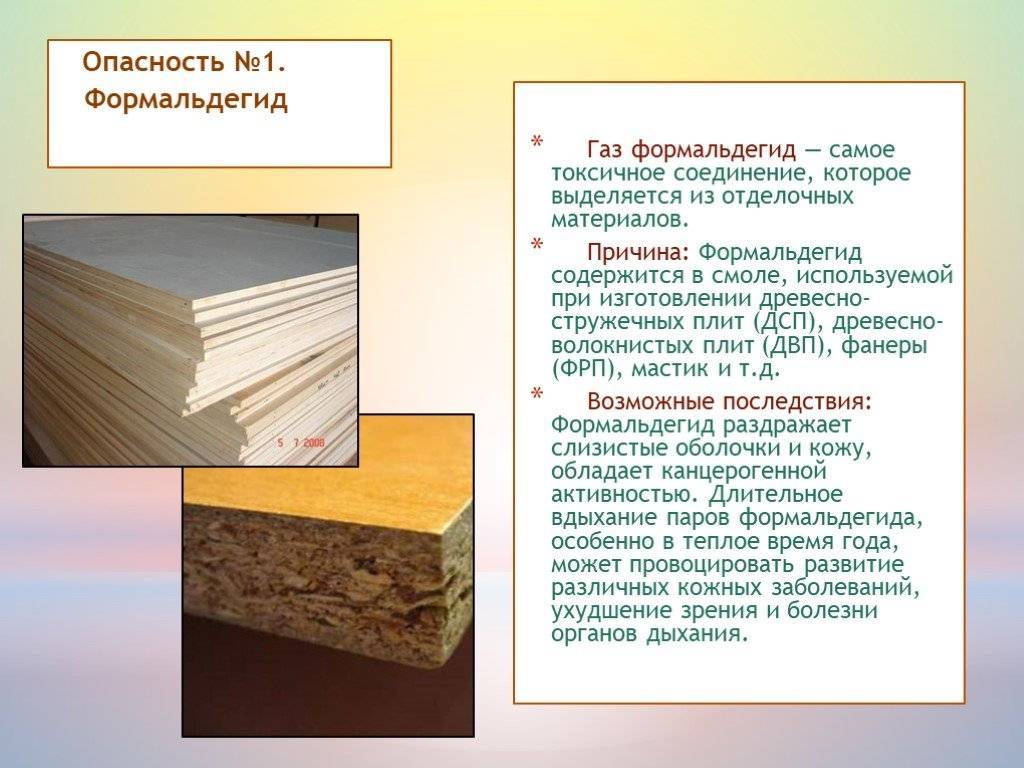

Фанера вредность для здоровья. Что экологичнее, фанера или ОСБ

При строительстве и проведении ремонтных работ неизменно встает вопрос, какой материал выбрать, какой долговечнее, прочнее, экологичнее

Выбирая отделочные материалы из древесины, потребители обращают внимание на прочность, износостойкость, влагонепроницаемость. Однако если этот материал будет использоваться при отделке внутренних помещений, особенно детских комнат, то необходимо в первую очередь рассмотреть вопрос безопасности, экологичности

Токсичные химикаты, содержащиеся в листах фанеры и ОСБ, могут нанести вред здоровью, вызвать аллергию.

Безопасность строительных материалов

Все материалы, используемые для отделочных работ внутри помещения, должны соответствовать основным критериям безопасности:

- Химическая – концентрация выделяемых вредных паров не более предельно допустимой нормы.

- Физическая – они не имеют повышенной теплопроводности.

- Пожарная – обладают низкой горючестью, соответствуют критериям пожаробезопасности.

- Биологическая – изделия и конструкции из стройматериалов, расположенных в помещении, должны быть предварительно обработанными антисептиками во избежание развития плесени. Антисептические составы не содержат вредных веществ, которые способны выделяться в атмосферу.

Только при соблюдении всех этих требований можно говорить о полной безопасности материала.

Свойства фанеры

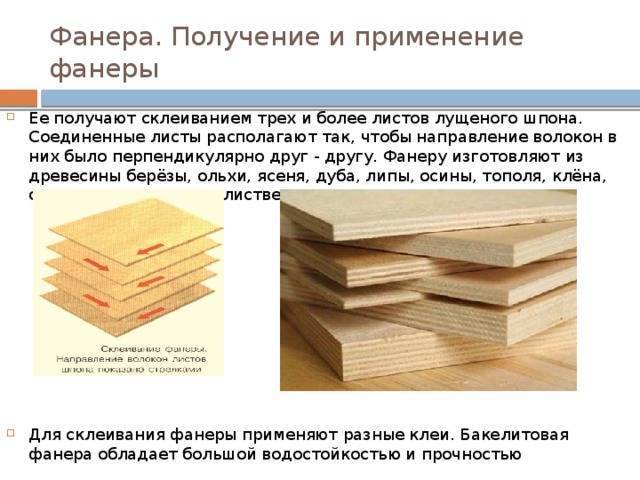

Фанера – многослойный строительный материал. Для его изготовления используются тонкие слои древесины – шпон. Число слоев шпона от 3 и более. Чтобы сделать материал более прочным, каждый последующий слой укладывается перпендикулярно предыдущему. Для склеивания слоев применяется лак и клей.

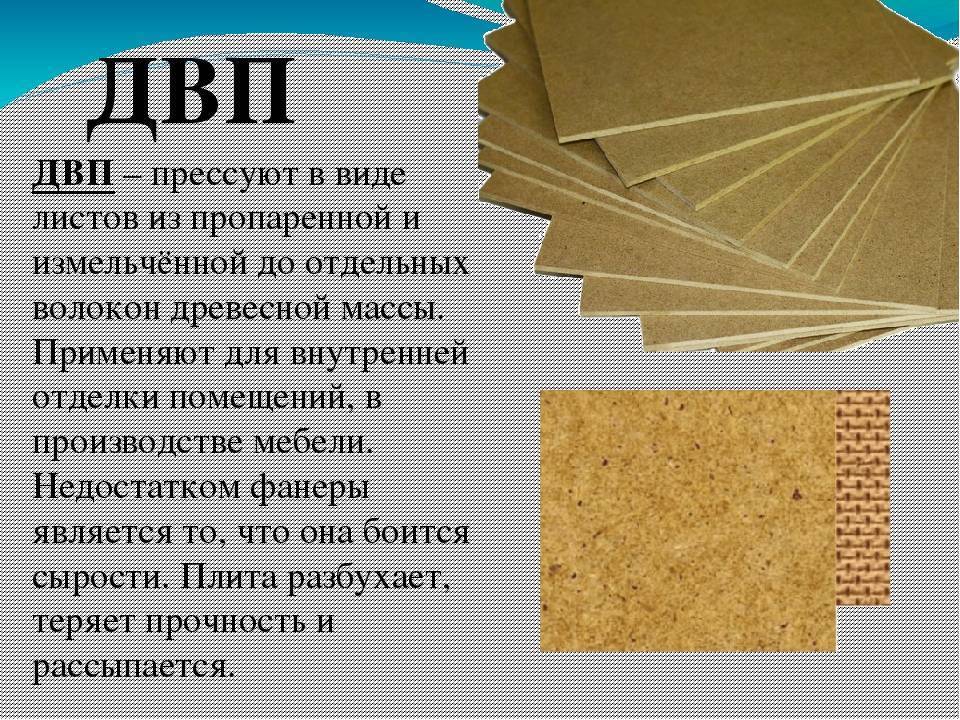

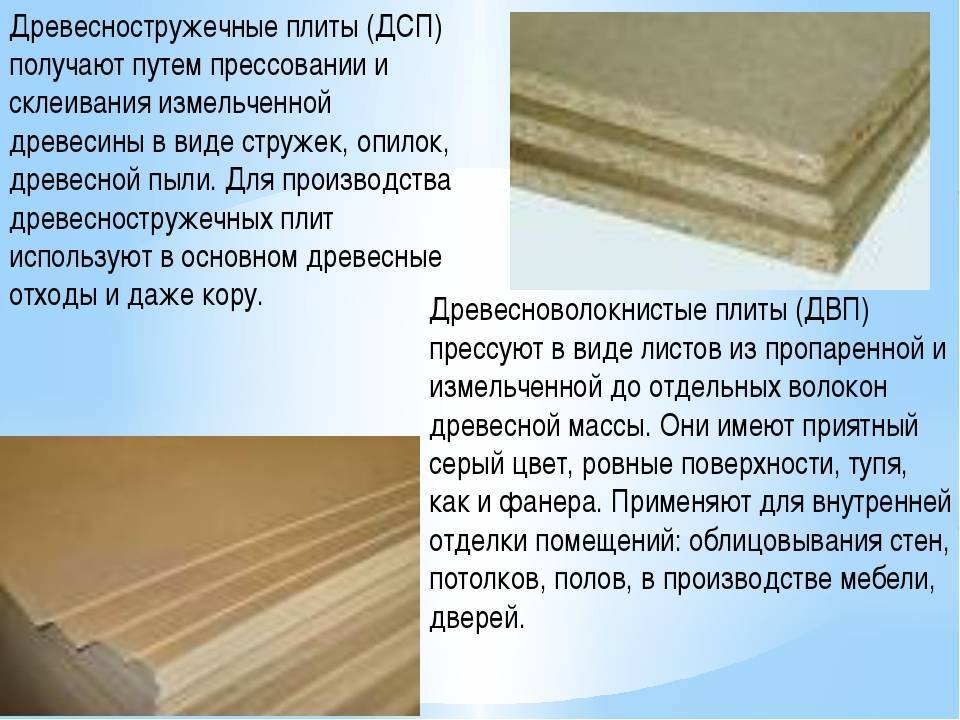

Для соединения шпона применяется клей, изготовленные на основе смол, вредных для человека. Листы фанеры выделяют токсичные формальдегид и метанол, при использовании фенолформальдегидных смол добавляется ещё и фенол. Причём надо иметь в виду, что карбамидоформальдегидные смолы выделяют вредные вещества постоянно, при повышении влажности и температуры в помещении этот показатель увеличивается. Строительная промышленность выпускает несколько видов фанеры.

В качестве клея вприменяется фенолформальдегидный клей, использовать в жилых помещениях крайне нежелательно. Это же можно сказать о фанере марок ФК и ФБ, которые проклеиваются карбамидным клеем или бакелитовым лаком. При изготовлении фанеры ФБА используется альбуминоказеиновый клей. На данный момент это наиболее экологически чистая фанера. Ее можно использовать при отделке внутренних помещений.

Характеристика ОСБ

ОСБ (ориентированно–стружечная плита) – это многослойный строительный материал, изготовленный из склеенной древесной стружки. Имеет более 3–4 слоев. Стружка в плите склеивается определенным образом. Наружные слои имеют продольную ориентацию, внутренние – поперечную. В нагретом состоянии эти слои прессуются, пропитываются водоустойчивыми смолами и восками. Для склеивания также используются смолы, содержащие фенол и формальдегид. Плиты маркируются от ОСБ–1 до ОСБ–4. Чем больше цифра, тем выше прочность, тем больше расход клея. Соответственно многократно увеличивается токсичность материала для организма.

Какой же из этих двух материалов экологичнее? И фанера, и листы ОСБ испаряют в воздух приблизительно одинаковое количество токсичных веществ. Отличие в одном, выделения токсичных паров из ОСБ в первые месяцы больше. Желательно не использовать изделия из этого материала в помещениях с повышенной температурой и влажностью. Единственно допустимый материал для изготовления мебели – фанера марки ФБА.

Но можно взглянуть на проблему с другой стороны. Шпон для фанеры изготавливается из ценных пород древесины, таких как сосна, бук, берёза. Для щепы для производства ОСБ подходят менее ценные быстрорастущие деревья. Таким образом, используя ОСБ, легче сохранить лесное богатство страны.

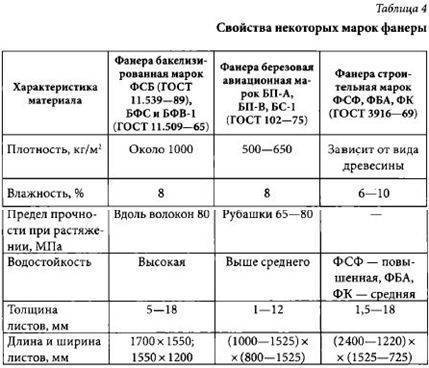

Технические характеристики фанеры

Прочность и плотность фанеры

Прочность фанеры зависит от характеристик исходной древесины и прочности склеивания. На прочность косвенно указывает плотность материала. Как правило, плотность фанеры колеблется в пределах 550—750 кг/м3, то есть, примерно соответствует плотности древесины или несколько превышает ее из-за более высокой плотности смолы, которой скрепляется шпон.

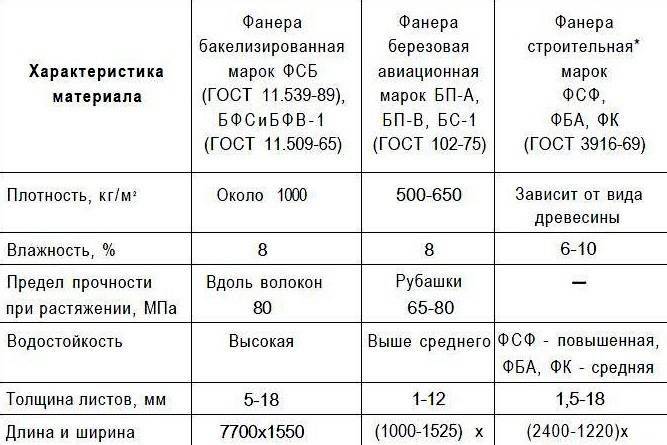

В ГОСТ для обычной фанеры предусмотрены разные уровни плотности – от 300 до 1000 кг. Низкий удельный вес возможен при использовании легкой древесины и «рыхлого» шпона. Утяжеление происходит из-за применения более плотных смол и других особенностей изготовления конкретного вида материала. Например бакелизированная фанера может иметь плотность до 1200 кг/м3. Она же отличается наибольшей прочностью.

Главные, наиболее важные показатели прочности фанеры – это предел прочности при изгибе, прочность удержания крепежа. Прочность фанеры марок ФСФ и ФК на изгиб примерно в 3—4 раза ниже, чем у цельной древесины. Марки ФБС и ФБВ по прочности превосходят исходную древесину. Сопротивление шурупов выдергиванию довольно высоко за счет выраженной слоистой структуры (при установке в пласть) и достигает 6—8 кг на каждый миллиметр длины крепежа.

Экологичность

Экологические свойства фанеры характеризуются ее классом эмиссии. Самая лучшая в этом отношении марка – ФБА. В ней совсем нет синтетических материалов.

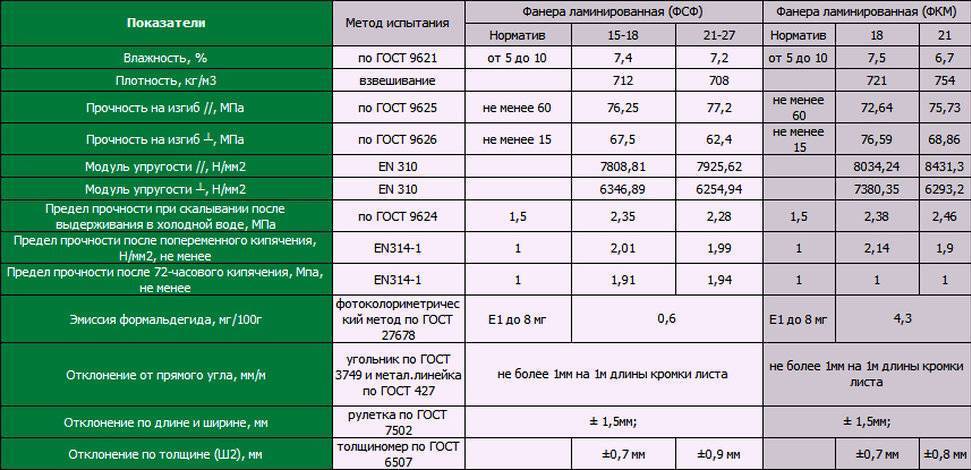

Все остальные марки фанеры в той или иной степени являются источниками летучего формальдегида. Для использования в жилых помещениях следует выбирать материалы с классом эмиссии Е1 и ниже. Интересно, что в ГОСТ для ламинированной фанеры предусмотрен только класс Е1.

Биологическая стойкость

Фанера не застрахована от поражения гнилью, синевой (для хвойных пород), плесенью. Однако устойчивость фанеры к биологическому и поражению выше, чем у обычной древесины. Это обусловлено тем, что шпон находится в непосредственном контакте с фенольными или карбамидными смолами, которые частично выполняют функции антисептика. Хвойный шпон имеет более высокую сопротивляемость за счет особенностей древесины. Наибольшей стойкостью обладает бакелизированная фанера.

В любом случае следует учитывать условия эксплуатации материала и выбирать подходящий для них или проводить дополнительную антисептическую обработку.

Горючесть

Фанера относится к сильно горючим материалам. Это обязательно нужно учитывать при ее применении. Повысить огнестойкость конструкций и изделий из нее можно специальной обработкой. Есть и особый, трудно горючий сорт фанеры – ФСФ-ТВ.

Влагостойкость

Влагостойкость наиболее популярных сортов ФСФ и ФК демонстрирует испытание на расслоение листа, которое проводится после сильного увлажнения. Фанеру ФК перед испытанием вымачивают в воде в течение 24 часов, марка ФСФ подвергается кипячению в течение часа, а по согласованию с заказчиком – в течение 6 часов. Марки ФБС и ФБВ также подвергаются часовому кипячению.

После обработки водой и высушивания предел прочности на скалывание по клеевому слою для разных марок составляет:

- ФК и ФСФ – от 2 до 10 кгс/см2 (0,2—1 МПа);

- ФБВ – 14,7 кг/см2;

- ФБС – 17,6 кг/см2.

Марка ФБС подходит для тропического климата и других сложных условий.

Изоляционные свойства

Фанера может использоваться в составе внешних ограждающих конструкций. При таком применении учитываются ее изоляционные качества.

Проницаемость для влаги.

Любая фанера способна впитывать воду, и потому проницаема для влаги. Однако влагопроницаемость материала имеет капиллярный характер и зависит от типа пропитки. В любом случае, при увлажнении одной стороны влага проникнет на противоположную и может передаваться на смежные слои ограждающей конструкции.

Теплопроводность.

Теплопроводность фанеры зависит от ее плотности и может колебаться от 0,09 до 0,25 Вт/(м∙К). Для самых используемых марок теплопроводность материала близка к древесине.

Паропроницаемость.

Проницаемость для водяного пара – важный параметр, который учитывается при расчетах многослойных конструкций, ограждающих помещения с искусственным микроклиматом.

Паропроницаемость фанеры примерно втрое ниже, чем проницаемость древесины в направлении поперек волокон, и впятеро ниже, чем проницаемость кирпичной кладки. Это свойство в некоторых случаях можно использовать для пароизоляции стен изнутри, и обязательно нужно учитывать при использовании фанеры для внешней обшивки.

Как изготавливают фанеру

Производство состоит из нескольких этапов:

- Вначале отобранные для производства бревна вымачивают в теплой воде, чтобы обеспечить древесине мягкость, необходимую для обработки.

- Из подготовленных чураков определенного размера получают шпон, который затем выравнивают и высушивают.

- Шпон сортируется, в нем устраняются дефекты и из него формируются листы определенного размера.

- Листы шпона собираются в определенном порядке и скрепляются между собой клеем.

- После высушивания полученных пакетов их края обрезаются до требуемого формата, а лицевые поверхности при необходимости шлифуются и покрываются декоративным слоем.

Получение шпона для фанеры

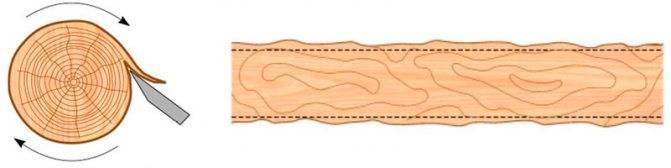

Для получения шпона используют разные методы. Чаще всего применяют круговое лущение: подготовленный чурак вращается вокруг продольной оси, а специальный нож снимает с него тонкий слой.

Снятый слой древесины разворачивается в ленту, режется на листы и отправляется на дальнейшую обработку.

В некоторых случаях используют лущение с эксцентричным вращением заготовки. Это дает более интересный периодический рисунок из-за пересечения ножом годичных слоев.

Реже используют плоское строгание, которое позволяет получать шпон с заданным характером рисунка в зависимости от направления обработки. Различают тангенциальный и радиальный шпон. Они различаются расположением плоскости обработки по отношению к радиусу бревна и видом узора, который образует древесная структура. Для производства шпона этим методом отбирается качественная древесина, не имеющая пороков.

Для особых случаев шпон производят методом распила. Этот метод не требует специальной подготовки древесины и позволяет получить натуральный узор с естественным цветом.

Устранение дефектов и формирование листов

Полученный шпон содержит различные дефекты, унаследованные от древесины. Кроме того, могут быть повреждения, обусловленные самим процессом производства. Кроме того, первичный материал не всегда соответствует требуемому формату листов. Для приведения шпона к нужным параметрам проводится его дополнительная обработка.

Прежде всего, производится отбор и выбраковка материала. Удаляются негодные листы или их части, слабо связанные или пораженные гнилью и отбираются пригодные для дальнейших этапов. Вырезаются гнилые, рыхлые и некачественные участки. Затем отдельные детали прирезаются по краям и склеиваются в листы нужных размеров. При необходимости удаляются сучки и на их место вставляются заплатки. Таким же образом ремонтируются разошедшиеся трещины.

Склеивание

Из подготовленных и высушенных листов шпона формируются клей-пакеты. Обычно в них входит нечетное количество слоев. Центральный слой укладывается структурой в поперечном направлении, каждый следующий – под прямым углом к предыдущему. Направление внешних слоев с обеих сторон совпадает и считается продольным.

Есть фанера и с четным количеством слоев. В этом случае два центральных слоя имеют одинаковое направление структуры. Все слои, как правило, имеют одинаковую толщину. Но в ГОСТе специально указано требование, чтобы одинаковыми были слои, расположенные симметрично относительно центрального.

Склеивание шпона производится при помощи пресса и высокой температуры. Пресс обеспечивает равномерность и минимальную толщину клеевых слоев, а нагрев необходим для отверждения смолы. После склеивания листы выдерживаются в пакетах для равномерного остывания и выравнивания внутренних напряжений и влажности.

Обрезка

Склеенные плиты обрезаются по краям на специальных станках. Эта операция дает ровные торцы и обеспечивает точный формат листов.

Размеры и толщина

Такую продукцию изготавливают и продают в виде прямоугольных листов стандартных размеров. Обычные листы имеют величину: 1220х1220, 1525х1220 или 1525х1525. Применяются также большеформатные варианты: 1830х1525, 2440х1220, 2500х1250, 3000х1500 или 3050х1525.

Листы различаются по толщине. Эта характеристика определяется тем, сколько использовано слоёв. Для толщины фанеры ГОСТ устанавливает минимальное и максимальное значения. Они составляют 3 и 30 мм.

Фанера бывает следующих видов:

- Тонкую фанеру тоньше 3 мм называют авиационной. В прошлом она была востребована в авиастроении. Теперь она нашла применение в авиационном моделировании. Она способна легко гнуться, что позволяет изготавливать оригинальные изделия.

- Когда толщина фанеры 5 мм, её применяют для создания мебели, украшения стен в помещениях. Этот вид имеет наиболее широкую популярность.

- Когда используется слой в 6 мм, это означает, что рассматривается пятислойная конструкция. Она пригодна для оформления комнат.

- При 10 мм толщины содержит 7 слоёв шпона. Из неё можно изготавливать мебель. Такой материал подходит для ведения отделочных работ.

- Когда толщина фанеры 12-16 мм или больше, то такие листы называют плитами. В своём составе содержат 9 или большее количество слоёв древесины. Используется для установки стеллажей, обустройства перегородок между комнатами, пола.

Существуют плиты, имеющие большую толщину. Их применяют в строительстве.

Разновидности

Сорта фанеры.

По степени влагостойкости фанера делится на такие марки:

- ФБА;

- ФК;

- ФСФ;

- ФОФ;

- ФБ.

Первая группа является листовым материалом, проклеенным альбуминоказеиновым натуральным клеем. Среди остальных групп данная фанера имеет наименьшую сопротивляемость к повышенной влажности, но при этом является экологически чистым продуктом.

Вторая марка изготавливается из березового шпона. Она имеет средний показатель влагостойкости, поэтому обычно используется при внутренних отделочных работах. К основным преимуществам можно отнести высокую экологическую безопасность и нетоксичность. Однако при большой влажности может происходить ее деформация, коробление и набухание. Наиболее востребованным форматом листа ФК является 152х152 см. Это квадрат, толщина которого равна 2,1 см.

Фанера марки ФСФ имеет повышенную влагостойкость, так как при ее изготовлении применяется влагостойкий клей на основе фенольных смол. Использование стойкого к влаге клея в сочетании с березовой древесиной дает большое преимущество такой фанеры перед остальными пиломатериалами. Стандартные размеры ФСФ – 122х244, 125х250, 152х305 и 152х152 см, при толщине от 4 до 30 мм. Данный вид фанеры широко применяется при внешних строительных и отделочных работах.

Таблица расчетного сопротивления фанеры.

Фанера ламинированная (ФОФ) производится на основе марки ФСФ. Основная цель ламинирования – придание материалу повышенных эксплуатационных характеристик, в том числе и влагостойких, а также улучшение прочности и износостойкости материала, создание декоративного эффекта.

Фанера ламинированная имеет следующие технические характеристики:

- размеры листа: 122х244 и 125х250 см;

- толщина листа: от 9 до 40 мм;

- плотность: 680-700 кг/м3;

- влажность: менее 10%.

Благодаря своим уникальным характеристикам фанера ламинированная используется в таких областях, как:

- строительные и отделочные работы;

- конструкционные работы;

- автомобилестроение;

- вагоностроение и др.

Необходимые зазоры для монтажа фанеры.

Фанера бакелизированная (ФБ) является наиболее прочной и влагостойкой маркой, которая изготавливается с добавлением фенолформальдегидных смол, придающих ей эти качества.

Технология склеивания бакелизированного материала предполагает использование высокого давления, что увеличивает прочность и плотность фанеры и придает ей особую формоустойчивость.

Отдельные марки фанеры ФБ успешно используются в авиационной промышленности и судостроении.

Бакелизированные марки могут эксплуатироваться даже в агрессивных средах, в воде и в условиях сухого климата.

Основные характеристики бакелизированной фанеры:

- длина листа: 150-770 см;

- ширина: 120-155 см;

- толщина: 5-18 мм;

- плотность: 1200 кг/м3;

- влажность: не более 8%.

Качество и цена

Таблица зависимости цены фанеры от толщины и материала шпона.

Если задались вопросом о том, что такое фанера ФСФ, следует знать, что материал выпускается в 5 сортах, последний из которых называется элитным, а первые 4 названы по номерам сортов. Характеристика должна быть представлена на каждую сторону, что отображено маркировкой. У полотна она может быть следующей: 2/4 или 3/2 и т.д.

Стоимость полотна окажется выше, если обе стороны будут обладать высоким качеством. Стоимость часто зависит и от завода-производителя. Наиболее дорогостоящей на просторах отечественного рынка выступает фанера, которая производится в стенах Чудово на финском концерне UPM. Несколько более доступной является фанера от Жешартского фанерного комбината и ряда иных больших предприятий, которые работают на экспорт.

Самыми бюджетными являются цены на небольших комбинатах, которые не производят низкокачественную продукцию – они снижают цены, чтобы в полной мере задействовать производственные мощности. Можно увидеть зависимость стоимости фанеры ФСФ от толщины листа и состава полотна.

Таблица теплопроводности теплоизоляционных материалов

Чтобы в доме было проще сохранять тепло зимой и прохладу летом, теплопроводность стен, пола и кровли должна быть не менее определенной цифры, которая рассчитывается для каждого региона. Состав «пирога» стен, пола и потолка, толщина материалов берутся с таким учетом чтобы суммарная цифра была не меньше (а лучше — хоть немного больше) рекомендованной для вашего региона.

Коэффициент теплопередачи материалов современных строительных материалов для ограждающих конструкций

При выборе материалов надо учесть, что некоторые из них (не все) в условиях повышенной влажности проводят тепло гораздо лучше. Если при эксплуатации возможно возникновение такой ситуации на продолжительный срок, в расчетах используют теплопроводность для этого состояния. Коэффициенты теплопроводности основных материалов, которые используются для утепления, приведены в таблице.

Наименование материала /Коэффициент теплопроводности Вт/(м·°C)

| В сухом состоянии | При нормальной влажности | При повышенной влажности | |

| Войлок шерстяной | 0,036-0,041 | 0,038-0,044 | 0,044-0,050 |

| Каменная минеральная вата 25-50 кг/м3 | 0,036 | 0,042 | 0,,045 |

| Каменная минеральная вата 40-60 кг/м3 | 0,035 | 0,041 | 0,044 |

| Каменная минеральная вата 80-125 кг/м3 | 0,036 | 0,042 | 0,045 |

| Каменная минеральная вата 140-175 кг/м3 | 0,037 | 0,043 | 0,0456 |

| Каменная минеральная вата 180 кг/м3 | 0,038 | 0,045 | 0,048 |

| Стекловата 15 кг/м3 | 0,046 | 0,049 | 0,055 |

| Стекловата 17 кг/м3 | 0,044 | 0,047 | 0,053 |

| Стекловата 20 кг/м3 | 0,04 | 0,043 | 0,048 |

| Стекловата 30 кг/м3 | 0,04 | 0,042 | 0,046 |

| Стекловата 35 кг/м3 | 0,039 | 0,041 | 0,046 |

| Стекловата 45 кг/м3 | 0,039 | 0,041 | 0,045 |

| Стекловата 60 кг/м3 | 0,038 | 0,040 | 0,045 |

| Стекловата 75 кг/м3 | 0,04 | 0,042 | 0,047 |

| Стекловата 85 кг/м3 | 0,044 | 0,046 | 0,050 |

| Пенополистирол (пенопласт, ППС) | 0,036-0,041 | 0,038-0,044 | 0,044-0,050 |

| Экструдированный пенополистирол (ЭППС, XPS) | 0,029 | 0,030 | 0,031 |

| Пенобетон, газобетон на цементном растворе, 600 кг/м3 | 0,14 | 0,22 | 0,26 |

| Пенобетон, газобетон на цементном растворе, 400 кг/м3 | 0,11 | 0,14 | 0,15 |

| Пенобетон, газобетон на известковом растворе, 600 кг/м3 | 0,15 | 0,28 | 0,34 |

| Пенобетон, газобетон на известковом растворе, 400 кг/м3 | 0,13 | 0,22 | 0,28 |

| Пеностекло, крошка, 100 — 150 кг/м3 | 0,043-0,06 | ||

| Пеностекло, крошка, 151 — 200 кг/м3 | 0,06-0,063 | ||

| Пеностекло, крошка, 201 — 250 кг/м3 | 0,066-0,073 | ||

| Пеностекло, крошка, 251 — 400 кг/м3 | 0,085-0,1 | ||

| Пеноблок 100 — 120 кг/м3 | 0,043-0,045 | ||

| Пеноблок 121- 170 кг/м3 | 0,05-0,062 | ||

| Пеноблок 171 — 220 кг/м3 | 0,057-0,063 | ||

| Пеноблок 221 — 270 кг/м3 | 0,073 | ||

| Эковата | 0,037-0,042 | ||

| Пенополиуретан (ППУ) 40 кг/м3 | 0,029 | 0,031 | 0,05 |

| Пенополиуретан (ППУ) 60 кг/м3 | 0,035 | 0,036 | 0,041 |

| Пенополиуретан (ППУ) 80 кг/м3 | 0,041 | 0,042 | 0,04 |

| Пенополиэтилен сшитый | 0,031-0,038 | ||

| Вакуум | |||

| Воздух +27°C. 1 атм | 0,026 | ||

| Ксенон | 0,0057 | ||

| Аргон | 0,0177 | ||

| Аэрогель (Aspen aerogels) | 0,014-0,021 | ||

| Шлаковата | 0,05 | ||

| Вермикулит | 0,064-0,074 | ||

| Вспененный каучук | 0,033 | ||

| Пробка листы 220 кг/м3 | 0,035 | ||

| Пробка листы 260 кг/м3 | 0,05 | ||

| Базальтовые маты, холсты | 0,03-0,04 | ||

| Пакля | 0,05 | ||

| Перлит, 200 кг/м3 | 0,05 | ||

| Перлит вспученный, 100 кг/м3 | 0,06 | ||

| Плиты льняные изоляционные, 250 кг/м3 | 0,054 | ||

| Полистиролбетон, 150-500 кг/м3 | 0,052-0,145 | ||

| Пробка гранулированная, 45 кг/м3 | 0,038 | ||

| Пробка минеральная на битумной основе, 270-350 кг/м3 | 0,076-0,096 | ||

| Пробковое покрытие для пола, 540 кг/м3 | 0,078 | ||

| Пробка техническая, 50 кг/м3 | 0,037 |

Рекомендуем: Инвертор для котла отопления: самая подробная инструкция по выбору, преобразователя напряжения 12 V в 220 V, обзор лучших моделей для газового и твердотопливного котлоагрегатов, характеристики и цены

Часть информации взята нормативов, которые прописывают характеристики определенных материалов (СНиП , СП , СНиП II-3-79* (приложение 2)). Те материал, которые не прописаны в стандартах, найдены на сайтах производителей

Так как стандартов нет, у разных производителей они могут значительно отличаться, потому при покупке обращайте внимание на характеристики каждого покупаемого материала

Какая конструкция стены самая теплая? Сравнение теплопроводности стен

Здравствуйте! На связи архитектурно-дизайнерская компания Pragmatica. Сегодня мы сравним конструкции стен по теплопроводности и выберем самую энергоэффективную!

В конце статьи приведено сравнение платы за отопление при различных конструкциях стены

Климатические параметры расчета:

Регион строительства: Москва

- Температура холодной пятидневки с обеспеченностью — 0.92-25˚С

- Продолжительность отопительного периода — 205 суток

- Средняя температура воздуха отопительного периода — -2.2˚С

- Относительная влажность воздуха наиболее холодного месяца — 83%

- Условия эксплуатации помещения — Б

- Количество градусо-суток отопительного периода (ГСОП) — 4551°С•сут