Преимущества и недостатки газосиликата

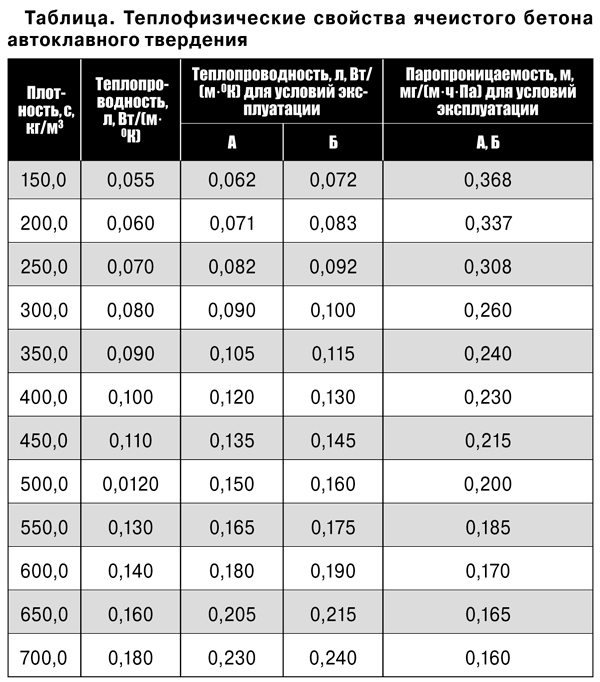

Газосиликатные блоки, характеристики которых во многом превосходят аналогичные показатели других строительных материалов, обладают массой преимуществ. Характеризующиеся хорошей паропроницаемостью блоки оптимально влияют на внутренний микроклимат.

Такие блоки отлично защищают от внешнего шума, сохраняют тепло, а также обеспечивают пожаробезопасность — в течение нескольких часов они препятствуют распространению огня. При своих относительно больших размерах, газоблоки имеют малый вес, что вместе с идеальной геометрией и легкостью обработки позволяет быстро возвести из них сооружение.

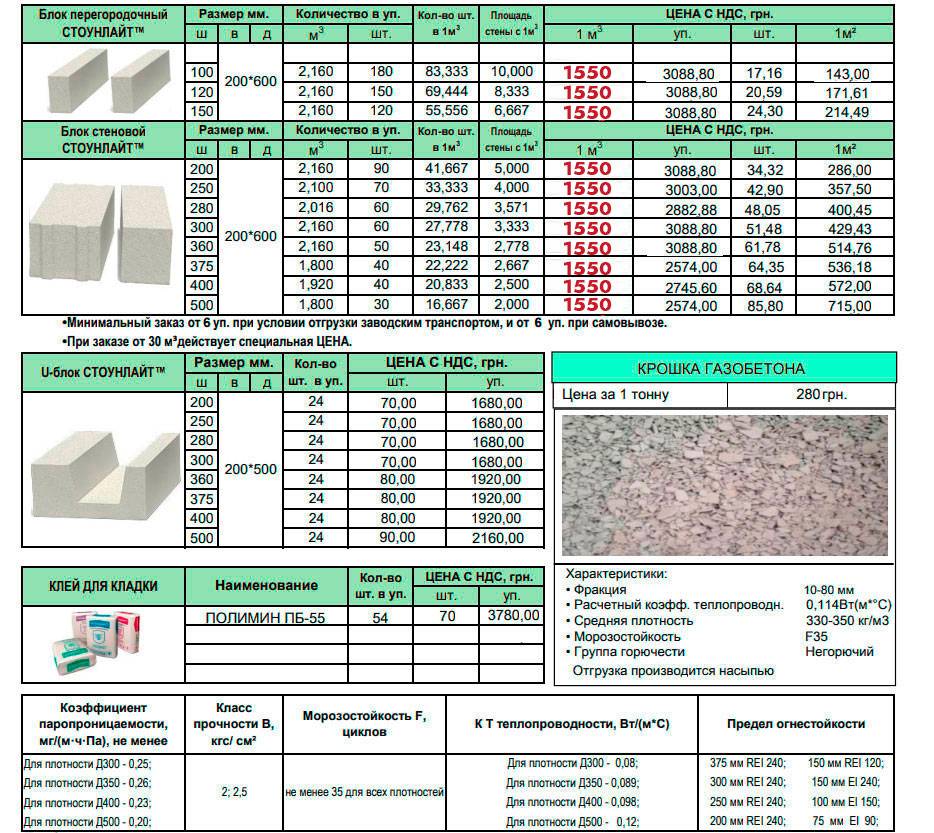

Немаловажным преимуществом является и стоимость данного материала — строительство дома из него обойдется гораздо дешевле, чем из кирпича.

Наряду с преимуществами, у газосиликатных блоков имеются и недостатки. Изготовленные с применением различных вредных веществ, блоки не являются экологически чистыми, а из-за высокого водопоглощения могут понижаться звукоизоляционные и теплоизоляционные свойства, возможным становится и образование грибка.

Если Вы хотите построить дом из таких блоков, следует помнить, что согласно статистическим данным, срок эксплуатации строения составляет (по усредненным показателям) около двадцати лет.

Смотрите ещё по этой теме на нашем сайте:

- Керамзитоблоки — размеры, характеристики, применение как стенового материала Керамзитоблок представляет собой строительный камень, который получают путем полусухого вибропрессования. Керамзитоблоки размеры имеют различные, а по форме выглядят как большой кирпич с воздушными отверстиями внутри….

- Пеноблоки — характеристики и применение пеноблоков Пеноблоки — это хорошо и давно известный строительный материал, используемый для возведения стеновых конструкций. Материал представляет собой достаточно легкий бетон, имеющий пористую структуру. В состав…

- Плита OSB — технические характеристики, применение в каркасном частном строительстве В этой статье представлена информация про такой материал, как плита OSB: технические характеристики, применение, достоинства и недостатки. ОСП-панели имеет несколько названий: ОСП, ОСБ, OSB, а…

- OSB плита — характеристики, отзывы, применение в фасадных работах В статье представлен обзор такого материала, как OSB плита, характеристики отзывы этого материала. OSB (ОСБ) плита — это аббревиатура от английских слов Orient Strand Board,…

- Стекломагниевый лист — технические характеристики, применение в фасадах домов Стекломагниевый лист был изобретен не так давно, однако он очень быстро завоевал признание строителей во всем мире. Его используют в качестве замены гипсокартону и блокам…

Размеры блоков

Когда-то стандартные размеры пеноблоков составляли — 200х200х400 мм. Однако, со временем этот стандарт стал сдавать позиции. Сейчас только керамзитобетонные и пескобетонные блоки можно встретить таких габаритов.

Размеры строительных пеноблоков обычно гораздо больше. Как правило, длина составляет 600 мм,высота – 300 мм и толщина — 200 мм. Блоки для внутренних перегородок чаще используют толщиной в 100 мм.

Стандартная длина в 600 мм обусловлена спецификой производства материала. Вне зависимости от того, какая технология применяется, т.е. литьевая (формовая) или разетальная, основной короб формы имеет высоту 600 мм. После того, как происходит распиловка массива или распалубка формы-кассеты, верхняя часть получается боковым торцом пеноблока.

Типы технологий

Как было сказано выше, существует два типа технологий – литьевая и формовая. Резаные пеноблоки получают путем резки большого массива на равные части при помощи резательного комплекса.

Такая технология обладает следующими достоинствами:

- Имеет хорошую геометрию.

- Не имеет сколов.

- На такой материал легче наносится штукатурка.

Формовые блоки производят методом заливки раствора в форму с перегородками. Они обладают одним лишь достоинством – цена на них ниже, чем на резаный материал.

Кладка перегородки

Вес пеноблока

Типы размеров

Довольно сложно сказать какие размеры пеноблоков бывают, так как благодаря резательной технологии производства можно получить пенобетонные блоки разной величины. Зачастую заказчики просят производителей изготовить блоки нестандартных габаритов.

Не смотря на это, все же существует ГОСТ на размер пеноблока.Согласно регламенту, существует 10 типов размеров для пенобетонных блоков, предназначенных для кладки на клею и восемь для кладки на цементном растворе.

Итак, для кладки на клею существуют такие типы размеров:

- 188*300*588 мм

- 188*250*588 мм

- 288*200*588 мм

- 188*200*388 мм

- 288*250*288 мм

- 144*300*588 мм

- 119*250*588 мм

- 88*300*588 мм

- 88*250*588 мм

- 88*200*398 мм

Для кладки блоков на растворе предусмотрены следующие типы размеров:

- 198*295*598 мм

- 198*245*598 мм

- 298*195*598 мм

- 198*195*398 мм

- 298*245*298 мм

- 98*295*598 мм

- 98*245*598 мм

- 98*195*398 мм

Как мы видим, максимальная длина пенобетонного блока, согласно ГОСТ 21520-89600, составляет 600 мм. Там же имеется примечание, согласно которому потребитель может заказать блоки других габаритов.

Самый востребованный размер пеноблоков, как уже было сказано выше, составляет 600х300х200 мм. Популярность таких больших габаритов материала объясняется небольшим его весом — 25 кг. Для сравнения, блок из пескобетона подобной величины весил бы 85 кг.

Небольшой вес позволяет без каких-либо проблем осуществлять погрузочные и кладочные работы. А большой размер увеличивает скорость кладки пеноблока.

Кладка внешней стены на клею

Проверка газобетонных блоков в домашних условиях

Если впереди масштабное строительство, для которого нужно купить сразу много строительного материала, то нужно быть на все 100% уверенным в том, что он качественный. Естественно, оптимально при таком раскладе событий поддать газобетон всех возможных для покупки фирм испытаниям в специальные центры, где эксперты на специальном оборудовании определят настоящую прочность, плотность, теплопроводность и звукоизоляцию материала, но а мы предлагаем вам ознакомиться с некоторыми домашними способами проверки, которые не претендуют на особую точность, но дадут возможность сразу забраковать материал плохого качества.

Проверка геометрии. Это самое простое, что может быть: стоит с помощью сантиметра или линейки измерить ширину, высоту и длину с двух крайних сторон – эти измерения должны дать одинаковые между собой результаты. И именно такой простой маневр поможет сразу отбраковать некачественный материал.

А так как в газобетоне, обычно, не очень хорошо держатся обычные гвозди и саморезы, требующие особого крепления, то можно проверить и этот показатель. Надежность такого крепления проверяют путем подвешивания блока за закрепленный саморез: качественный газобетон выдерживает это испытания.

В быту для проверки прочности блоков бросают их с высоты около 5 метров и смотрят, как сильно он раскрошился, разбился и т.д. Тут стоит отметить, что газобетон является достаточно хрупким материалом, и точно разобьется при падении с такой высоты, но вот то, как это произойдет, особенно в сравнении, даст вам шанс выбрать лучший вариант для строительства.

Проделывают и еще один эксперимент: блоки опускают в воду и смотрят, за какое время он полностью потонет, какого будет его масса после высыхания и сколько он будет высыхать. Ни для кого не секрет, что воду газобетон впитывает очень хорошо, это объясняется его пористой структурой, которая и обеспечивает хорошую паропроницаемость и регуляцию микроклимата в помещении. Если вы сравниваете несколько блоков, то лучшим будет тот, который больше продержится в воде и быстрее высохнет после полного погружения.

Проверяют также и теплопроводность материалов: блок ставят на горелку и измеряют, как и когда изменится его температура. Чем дольше это будет происходить, тем лучше его теплоизоляционные свойства.

Еще раз подчеркиваем, что такие способы не дают точный результат, а лишь сравнительный, но иногда и этих методов может быть достаточно.

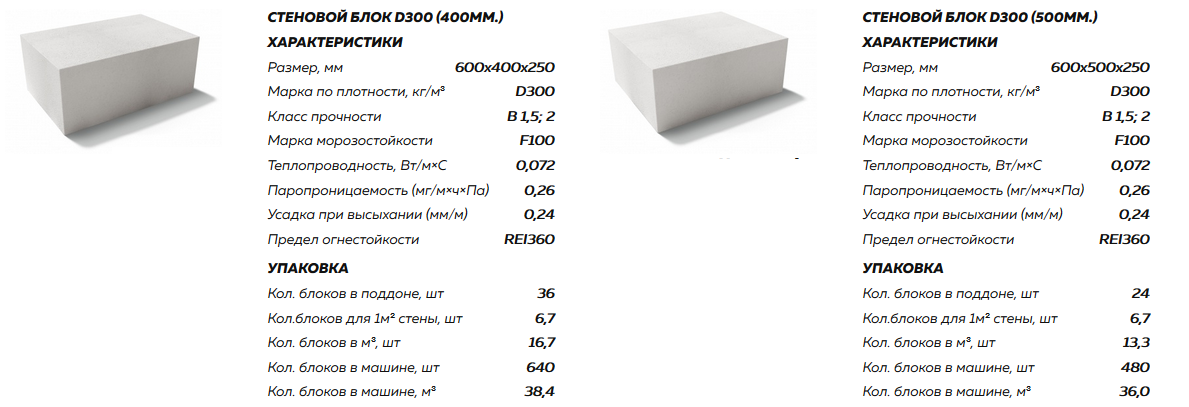

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) — так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина — 625 мм;

- Ширина — 500 мм;

- Высота — 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Советы по выбору материала

Также в составе не должно быть никаких компонентов, которые бы оказались небезопасными для человека и выделяли токсичные вещества в процессе эксплуатации.

Материал стены должен быть достаточно прочным, чтобы каждый крепёжный элемент мог выдержать нагрузку от веса в 25 кг.

Блоки нужно дополнительно утеплить, если перегородка разделяет помещения с разницей температуры свыше 10°С, например, кухней и тамбуром либо балконом.

Чем больше высота элементов, тем меньше раствора понадобится для кладки. Поэтому, нужно определиться с тем, на что было бы лучше потратить деньги: на лишний клей или на дополнительный ряд блоков.

Вся продукция в партии должна быть:

- целой;

- однотонной;

- без большого количества повреждённых участков;

- общий процент бракованного материала не должен превышать 5% во всей партии.

О минусах газобетонных блоков

1. Из-за невысокой прочности на сжатие и низкой стойкости на изгиб газобетон является хрупким материалом. Прочность газобетонных стен напрямую зависит от правильного устройства фундамента. Следует возводить фундамент, который даёт минимальную усадку. В противном случае газоблоки начнут трескаться уже через пару лет после постройки. Рекомендован ленточный монолитный фундамент и армирование кладки блоков, сеткой через каждые 2-3 ряда.

2. Высокое водопоглощение газобетона является препятствием для выполнения качественных отделочных работ. Нередки случаи, когда слой штукатурки, нанесённый на газобетонную стену, не удерживается на её поверхности. Для снижения водопоглощаемости газобетонных стен, их обрабатывают глубоко проникающими грунтовками.

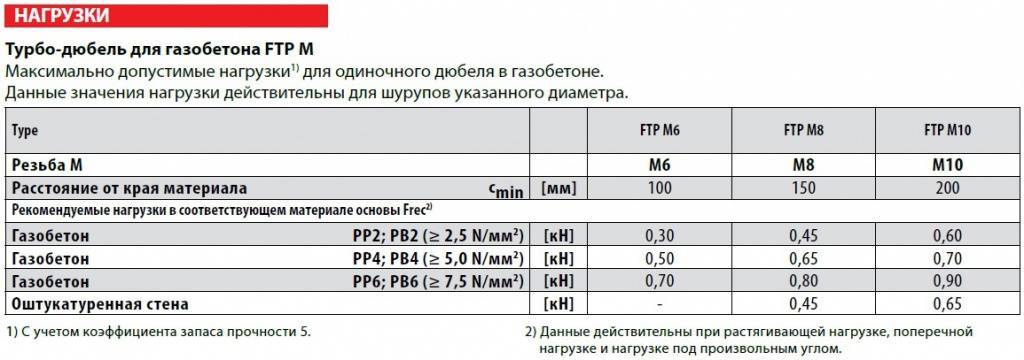

3. Газоблоки являются слабой основой для крепежа. Закреплять в газобетонных стенах массивные предметы довольно проблематично. Не всегда приходят на помощь и пластиковые дюбеля-бабочки, в отличие от саморезов, которые хорошо закручиваются и отлично держатся в стенах. Но существует опасность их окисления, после чего они могут поржаветь и стать непригодными. Хотя существуют некоторые крепежи которые держатся довольно неплохо.

Видео: Крепежи для газосиликатных блоков

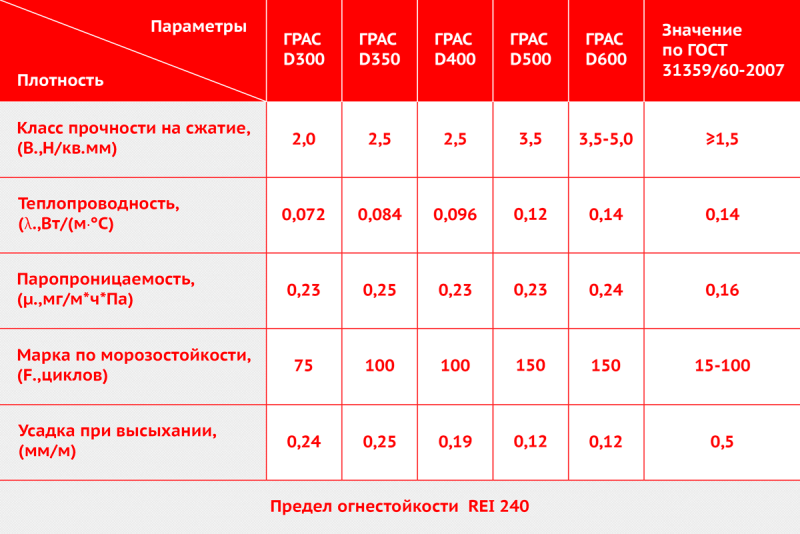

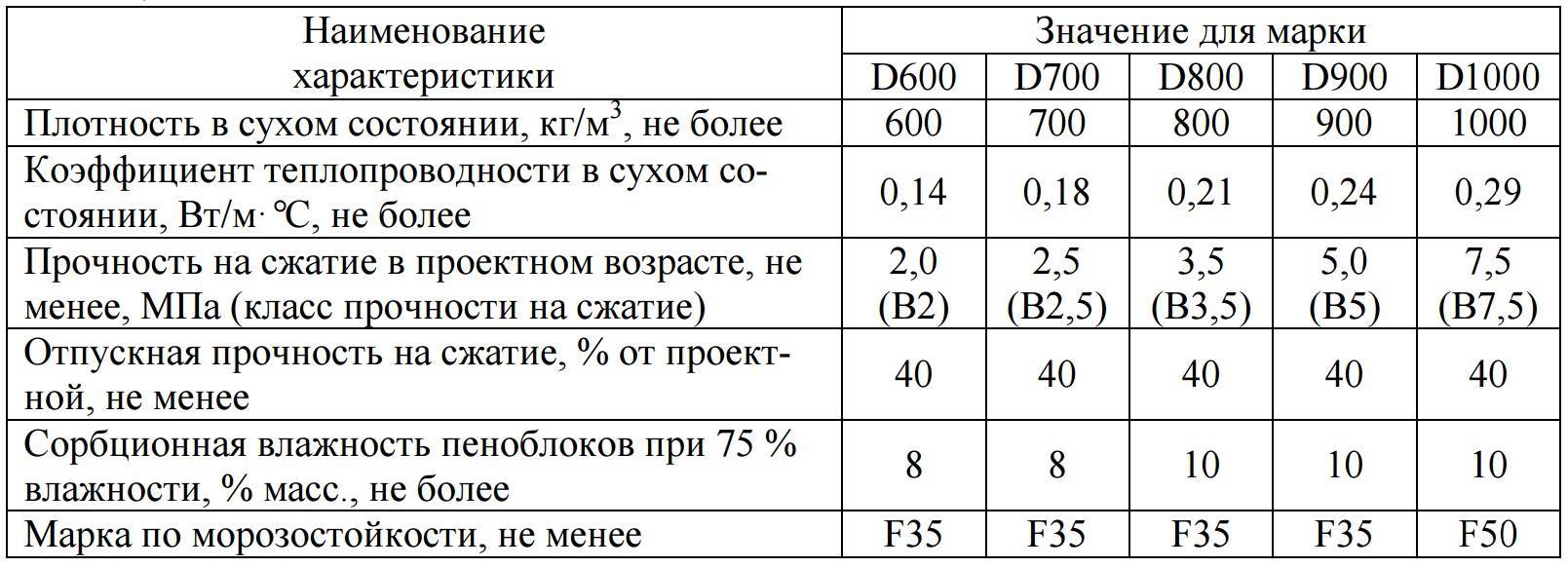

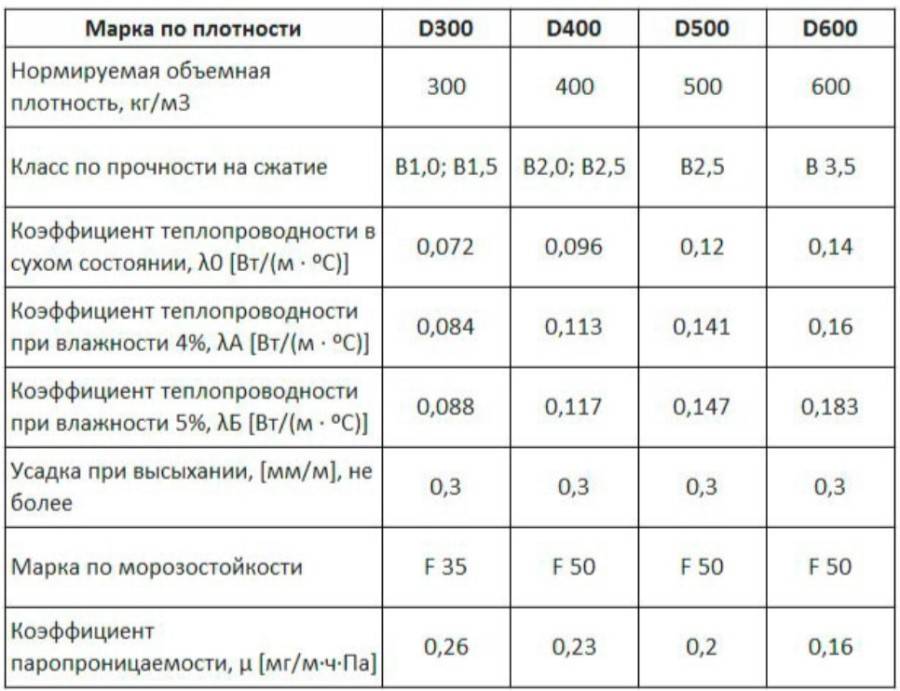

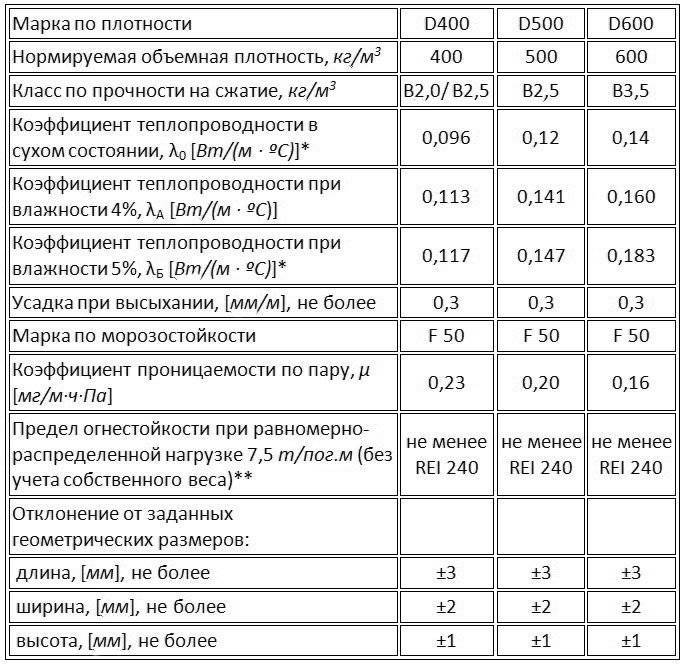

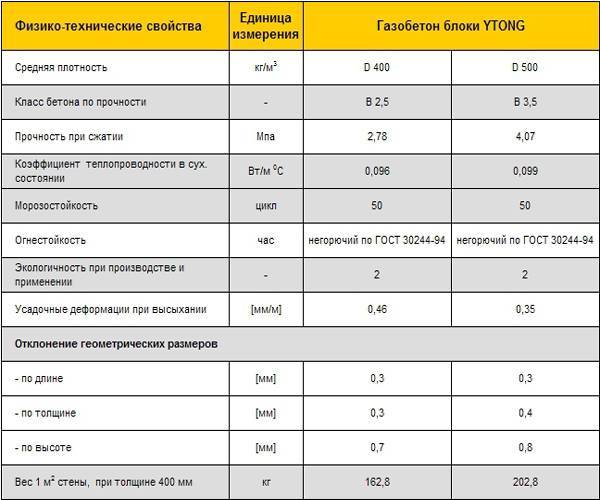

4. Заявленная морозостойкость газобетона – рекламный трюк. Оптимальной плотностью используемых конструкционно-теплоизоляционных материалов считается плотность марки D500. Её показатели морозостойкости не превышают 25 циклов. Хотя для фасадной отделки требуется 50 циклов. Продавцы газобетона явно завышают параметры морозостойкости, которые присущи изделиям с более высокой плотностью.

5. У газобетона достаточно высокие показатели свободной извести, что способствует активизации коррозионных процессов металлических включений: арматуры, трубопровода, каркаса, перемычек.

6. Низкая стоимость газобетонных блоков, заявленная производителями, с учётом гарантированной долговечности материала оказывается несколько преувеличенной.

7. Долговечность газобетона вызывает сомнения по причине того, что массовые застройки из газосиликатных блоков начались сравнительно недавно, и прогнозы их фундаментальности ничем не подтверждены.

Перечислены основные минусы газобетонных блоков. Кроме них встречается ряд недостатков, которые связанны скорее с нарушениями технологии кладки газобетонных блоков и с желанием реализовать застройщикам, более дорогой материал. Детальное рассмотрение подобных недостатков зачастую доказывает их беспочвенность.

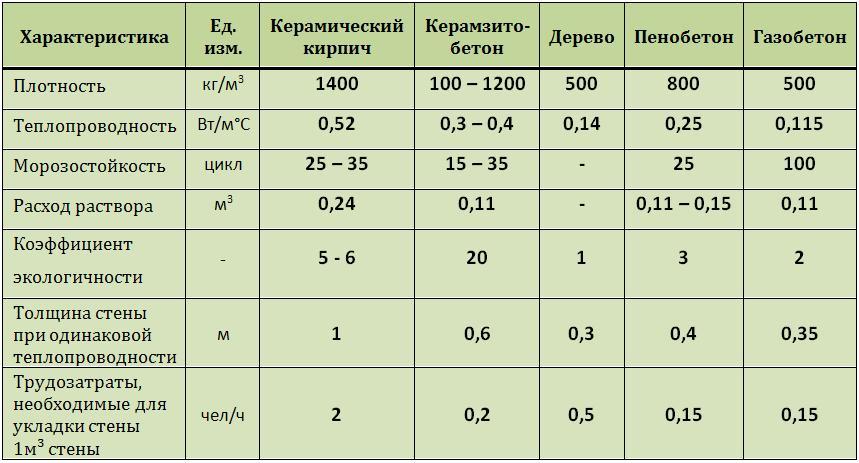

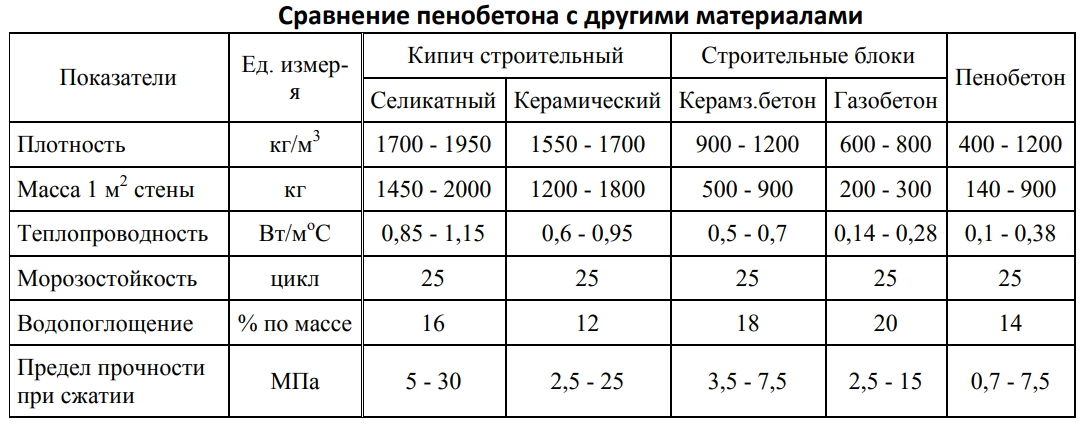

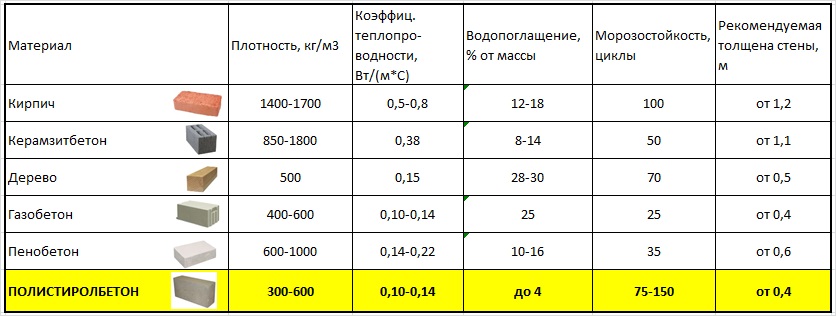

Для строительства дома своими руками можно использовать совершенно различные материалы: кирпич, дерево, газобетон и т.д. Все они имеют свои плюсы, минусы и могут с успехом применяться в тех или иных условиях.

Описание газобетона

Газобетонные блоки имеют размер, равный 4 кирпичам Блоки отличаются правильной прямоугольной формой, их легко резать ручной пилой. Размер одного камня равняется четырем стандартным кирпичам, поэтому сокращаются сроки работ, по сравнению с обычной кладкой. Материал не усаживается после окончания строительства, габариты стены уменьшаются только на 0,2 – 0,5%, что можно отнести к незначительным изменениям (деревянные постройки садятся на величину до 15%).

Газобетонные блоки имеют размер, равный 4 кирпичам Блоки отличаются правильной прямоугольной формой, их легко резать ручной пилой. Размер одного камня равняется четырем стандартным кирпичам, поэтому сокращаются сроки работ, по сравнению с обычной кладкой. Материал не усаживается после окончания строительства, габариты стены уменьшаются только на 0,2 – 0,5%, что можно отнести к незначительным изменениям (деревянные постройки садятся на величину до 15%).

Блоки производят в идеально ровных формах, при этом специфика расширения газовых пузырьков дает четкие размеры изделия, почти без отклонений. Стена получается ровная, не требуется выравнивание перед внутренней и наружной облицовкой. Без отделки стены имеют непривлекательный светло-серый цвет, поэтому их декорируют.

Виды отделки газобетонных стен:

- Штукатурка и покраска поверхности. Используют армированную сетку, чтобы исключить отслаивание раствора и появление трещин. Слой наносят тонкий, благодаря ровной стене, сверху красят акриловыми, латексными, пентафталевыми составами.

- Облицовка плиткой, лицевым кирпичом. Отделка прослужит долго, если также применять сетку в растворе. Слой должен иметь основу в виде дополнительной фундаментной ленты или балки. Минимальная высота облицованной стены не должна быть выше 15 метров.

- Вентилируемый навесной фасад. Используют металлический, деревянный, виниловый или цементный сайдинг. Одновременно устраивают утепление, гидроизоляцию.

Облицовка кирпичом

Покраска

Вентфасад

Огнестойкость

Газобетон не горит и демонстрирует высокую степень огнестойкости, существенно превосходя обыкновенный бетон. Данная особенность объясняется тем, что газобетонные блоки состоят из минеральных компонентов. Блоки имеют первую степень стойкости к огню, а при пожаре стена толщиной в 20 сантиметров способна удерживать огонь от дальнейшего распространения.

Стойкость газоблока зависит напрямую от его плотности. Незначительно повысить показатель может введение в состав пуццоланового цемента – если материал на портландцементе выдерживает температуру до +700 градусов, то пуццолановый – до +750 градусов.

При увеличении температуры выше данного значения блоки начинают разрушаться – по ним распространяются трещины, появляются плавления и деформации.

Состав

В строительстве применяют автоклавный и безавтоклавный бетон. Последний тип возможно смешать самостоятельно. Согласно российским стандартам, подобный материал состоит из таких компонентов:

Свойства автоклавного и неавтоклавного газобетона

Свойства автоклавного и неавтоклавного газобетона

- Портландцемент. Рекомендуемые марки – М500–М400. На каждый литр вещества должно приходиться не меньше 75 мг щелочной смеси.

- Кварцевый песок. По нормативам требуется использовать молотый песок не крупнее 1,5. Массовая доля составляет примерно 30–40%.

- Алюминиевый порошок. Он отвечает за формирование пузырьков, которые обеспечивают тепло и легкость газобетона.

- Каустическая сода. Часто называется едким натром. Её процентное соотношение находится в пределах 0,45%.

Последним ключевым элементом является вода. Её качество регулируется ГОСТ 23732-79. Если строитель имеет возможность применять только техническую воду, он должен брать её из поверхностных водоемов. В жидкости не должен присутствовать жир и нефтепродукты, а соли на литр может быть не больше 5000 мг. Жесткость используемой воды может быть средней или малой, pH не выше 12,5.

Вода согласно ГОСТ 23732 -79

Вода согласно ГОСТ 23732 -79

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя. Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении. Имеющие высокие прочностные свойства газосиликатные блоки — 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными. Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Ключевые особенности газобетона

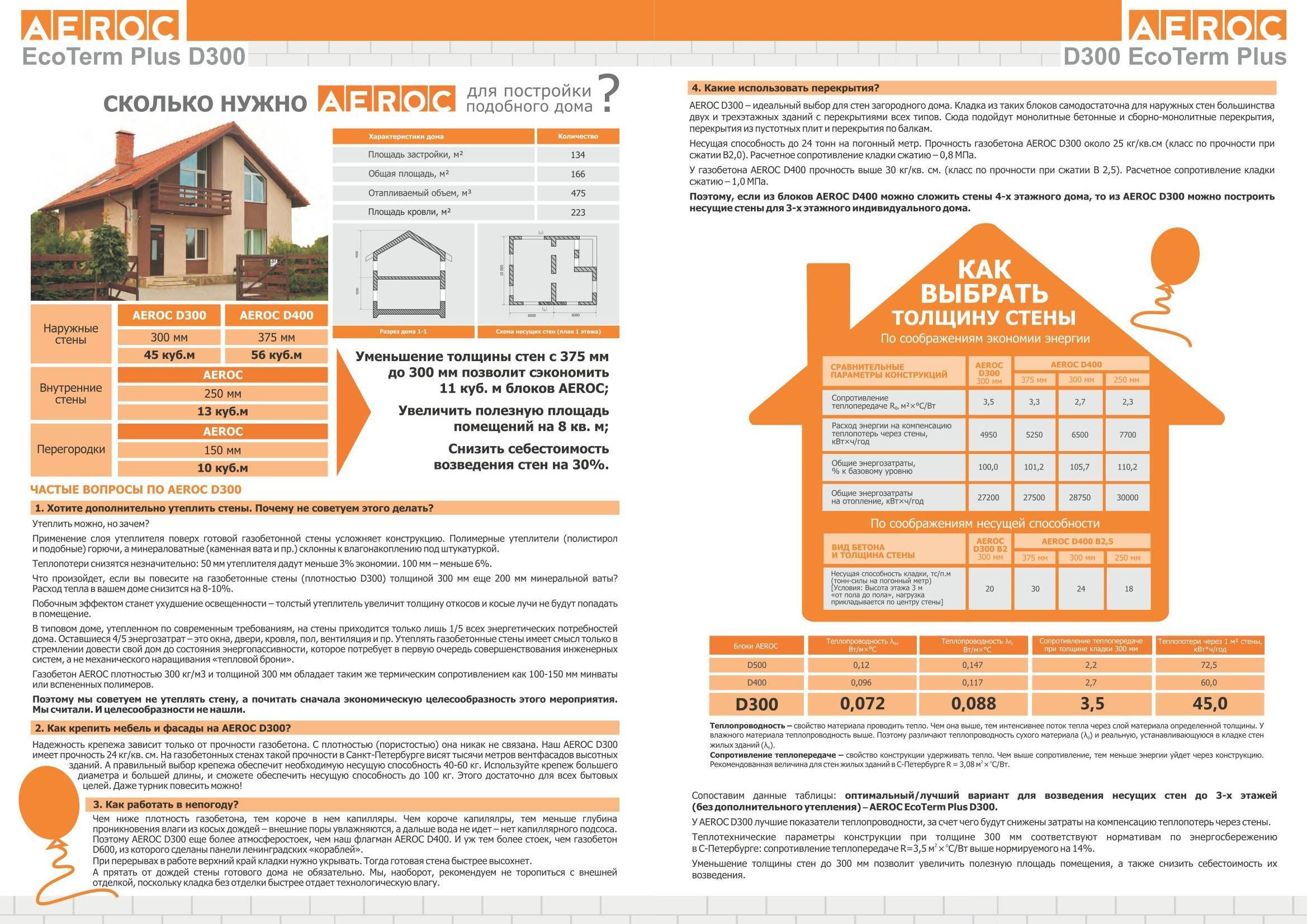

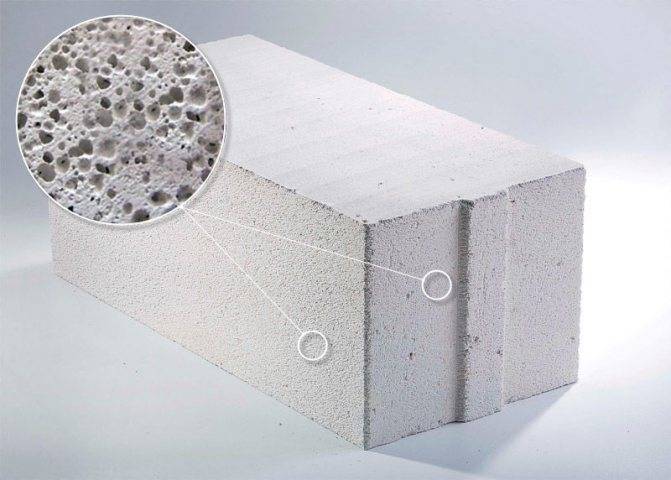

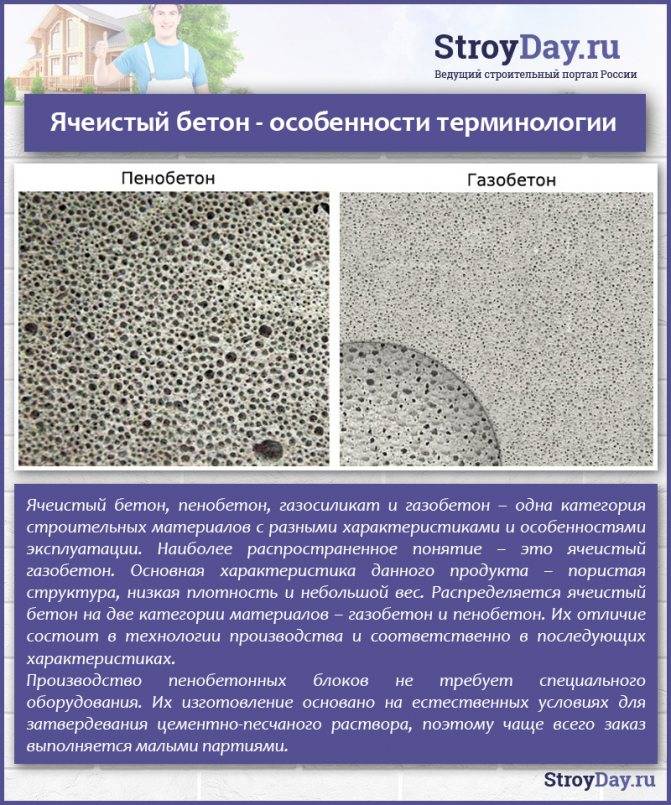

Производители постоянно предлагают все новые решения, стремясь удешевить стройматериалы и максимально упростить сами строительные работы. А ячеистый бетон как раз и относится к таким решениям. Итак, газоблоки – это вариация пористого бетона, являющаяся, в принципе, искусственным камнем, в котором имеются сферические ячейки.

Газобетон

Ячеистый бетон — особенности терминологии

Для изготовления материала применяют кварцевый песок, цемент и особые газообразователи (суспензии либо пасты на алюминиевой основе). Порой дополнительно используют известь, золу или гипс. Полученная масса подвергается продолжительному температурному воздействию в условиях высокого давления. Раствор вспенивается вследствие химической реакции, а застывает уже со сформированными порами.

При постройке дома обратите внимание на различные размеры газоблоков

Выбирая газоблоки, которым посвящена данная статья, нужно обращать внимание на такие характеристики:

- предполагаемая нагрузка на стены;

- габариты самих блоков;

- теплотехнические показатели;

- методы упрощения строительного процесса;

- пропорциональность кладки;

- стоимость.

Дюбели для газобетона

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя. Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении. Имеющие высокие прочностные свойства газосиликатные блоки — 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными. Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Требования

Существует несколько требований к устойчивости газоблока к деформациям, используемого в разных случаях строительства:

- Класс В3,5. Блоки с данным свойством допустимо применять для возведения несущих стен в несколько этажей. Здесь разрешается использовать нагрузки в виде установки плит перекрытия или применять навесные фасады.

- Класс В2,5. Из такого газоблока можно построить трехэтажный дом. Здесь будут обязательный условия: строительство не должно проходить в сейсмоопасном регионе, а также не должно быть дополнительных нагрузок.

- Класс В2,0. Этот класс говорит о том, что допускается строительство в 2 этажа, но при этом перекрытия должны быть не железобетонными, а деревянными.

Из указанной информации следует, что оптимальным классом для строительства несущих стен будет В3,5. Этот показатель также можно использовать при покупке блоков на перегородки в дом.

Если же блоки имеют показатель менее заявленного в списке, то применять их для возведения несущей стены нельзя. Такого типа газоблок используется только в качестве утеплителя и не способен выдержать большие нагрузки.

Прочность на сжатие: как понять, что блок подходит для строительства

У неопытных потребителей прочность газобетона в принципе вызывает большие сомнения. Всему виной пористая структура блоков. Люди не понимают, как материал с пустотами будет удерживать колоссальную нагрузку.

Но на самом деле газобетонные компоненты отлично противостоят процессу растяжения, возникающему под постоянным давлением. Такой результат достигается за счет толстых стенок, по которым равномерно распределяется вся нагрузка.

Хотя в целом на прочность газовых блоков влияют сразу несколько параметров:

- Качество сырья, от которого зависит гидроскопичность (склонность к поглощению влаги). Чем выше гидроскопичность, тем ниже прочность материала.

- Равномерность структуры. Если блок выполнен неравномерно, у него быстрее будет разрушаться ядро.

- Объемный вес — показатели прочности могут меняться в зависимости от высоты компонентов.

По ГОСТу прочность обозначается буквой B, после которой прописываются числовые обозначения. Цифры показывают, какую нагрузку способен выдержать квадратный сантиметр блока.

Например, класс B2.0 означает, что 1 см2 выдержит давление в 20 кг. Основываясь на этих данных и габаритах блока, можно высчитать общую прочность строительного компонента:

- Если размеры блока составляют 60х30 см, его площадь равняется 1800 см2. 1800 х 20 = 36 тонн.

- Если нужно рассчитать прочность погонного метра такого же блока, применяется следующая формула: 100 см (1 метр) х 30 см х 20. В итоге погонный метр выдержит нагрузку в 60 тонн.

Предприятия, выпускающие газобетонные блоки с соблюдением всех стандартов, вычисляют прочность на сжатие экспериментальным путем. Материал подвергается воздействию пресса, который давит на него до появления трещин. После получения предельных показателей прочности в сертификат вносятся соответствующие результаты.

Партии газовых блоков обязательно маркируются и складируются группами по конкретным параметрам. Поскольку прочность и плотность материала могут отличаться, необходимо уточнять, в каком сочетании идет отгружаемая партия.

Производители не забывают о том, что на итоговую прочность могут повлиять вспомогательные факторы: от физических повреждений при транспортировке до сильного воздействия влаги в процессе эксплуатации. Поэтому перед маркировкой вычисляется запас прочности. Так, для класса B2.5 рекомендуемой нагрузкой выступает 10 кг/см2, что в 2,5 раза меньше конструкционного значения. Но лучше перестраховываться, нежели потом тратиться на демонтаж конструкции, давшей трещину.

Чтобы потребители не мучились с просчетом необходимых параметров газоблоков, производители вывели такие рекомендации:

- для одноэтажных домов подойдут компоненты с прочностью B2.0;

- материал с маркировкой B2.5 можно применять при возведении двухэтажных коттеджей с плитами перекрытия (если же вы планируете делать монолитные перегородки, лучше возьмите более прочные блоки);

- маркировка B3.5 и больше позволяет задействовать газоблоки в строительстве трехэтажных зданий (можно даже возвести многоквартирный жилой дом в 5 этажей, но не выше).

При подборе газобетонных блоков для строительства несущих стен необходимо придерживаться одного принципа: лучше пожертвовать теплопроводностью в угоду прочности. Утеплители можно будет добавить, а вот треснувшие стены придется сносить и начинать всю работу заново.

Требования ГОСТов

Строительные работы с применением ячеистого бетонного материала регламентированы специальными требованиями. Основные рекомендации по применению блоков заключаются в следующем:

- нормативные документы требуют определить максимальную высоту стены расчетным путем;

- высота зданий ограничена. Из блоков, прошедших автоклавную обработку, разрешается возводить пятиэтажные объекты, высота которых составляет два десятка метров. Самонесущие стены в девятиэтажных постройках не должны превышать тридцати метров. Пеноблочный материал используется при строительстве трехэтажного здания, максимальная высота которого не превышает десяти метров;

- нормативом определены показатели прочности с учетом количества этажей. Блок В 3.5 применяется при возведении пятиэтажного объекта, а для трех- и двухэтажных сооружений используют В 2.5 и В 2 соответственно;

- под самонесущие стены используют блочный материал В 2 – 2.5.

Требования ГОСТов

Строительные работы с применением ячеистого бетонного материала регламентированы специальными требованиями. Основные рекомендации по применению блоков заключаются в следующем:

- нормативные документы требуют определить максимальную высоту стены расчетным путем;

- высота зданий ограничена. Из блоков, прошедших автоклавную обработку, разрешается возводить пятиэтажные объекты, высота которых составляет два десятка метров. Самонесущие стены в девятиэтажных постройках не должны превышать тридцати метров. Пеноблочный материал используется при строительстве трехэтажного здания, максимальная высота которого не превышает десяти метров;

- нормативом определены показатели прочности с учетом количества этажей. Блок В 3.5 применяется при возведении пятиэтажного объекта, а для трех- и двухэтажных сооружений используют В 2.5 и В 2 соответственно;

- под самонесущие стены используют блочный материал В 2 – 2.5.

Технология изготовления

В зависимости от технологии производства различают газоблок автоклавный и неавтоклавный.

Производство газобетона в автоклавных установках осуществляется под воздействием высокой температуры и давления. Благодаря этому блоки набирают значительную прочность и имеют полностью однородную внутреннюю структуру по всему объему. За счет однородной внутренней структуры материал имеет равномерную теплопроводность и прочность. Также технология позволяет получать стабильные размеры блоков, отклонение которых может составлять не более 1 мм.

Неавтоклавный газобетон часто производится на кустарных установках. Это более дешевый материал, который не отличается высоким качеством. В условиях его изготовления невозможно обеспечить однородность внутренней структуры и стабильность геометрических параметров. Для предотвращения растрескивания в состав раствора добавляется фибра.

Учитывая это, для дома лучше выбрать качественный автоклавный газоблок от проверенных производителей. Это несколько увеличит расходы на строительство, однако эти затраты многократно окупятся за счет высокой надежности и теплоизоляционных свойств материала.