Какие металлы можно резать?

С помощью плазменной технологии обеспечивается обработка практически любых металлов:

- Резка и раскрой листового металла из стали, титана, цветных металлов (медь, алюминий и т. п.) и их сплавов (в т.ч. бронза, латунь и т. д.).

- Резка стали разной толщины и формы заготовок. Обеспечивается обработка углеродистых и легированных сталей практически всех марок, в т.ч. высоколегированных нержавеющих сталей. Плазмотронами можно нарезать штрипсы (узкие длинномерные стальные полоски) и кроить рулонную сталь.

- Резка чугуна. Плазма обеспечивает его глубокое разрезание, что делает способ более эффективным по сравнению с другими технологиями.

- Резка и обработка труб разного диаметра. Используются специальные труборезы с центраторами. Помимо резки можно обрабатывать поверхность труб, снимать фаски, зачищать сварные швы, обрабатывать кромки.

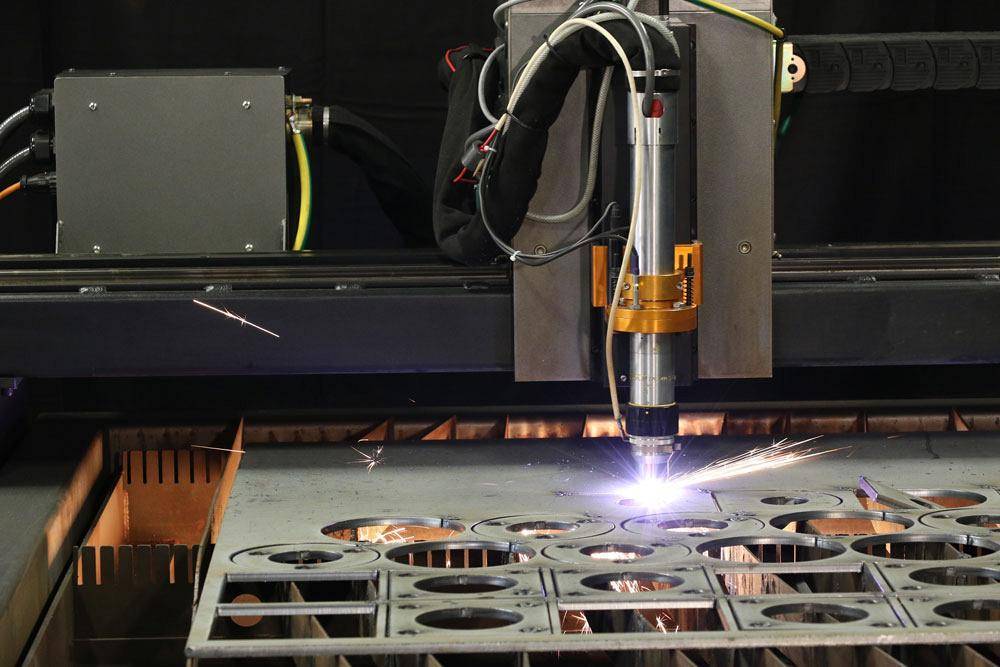

- Формирование и обработка отверстий.

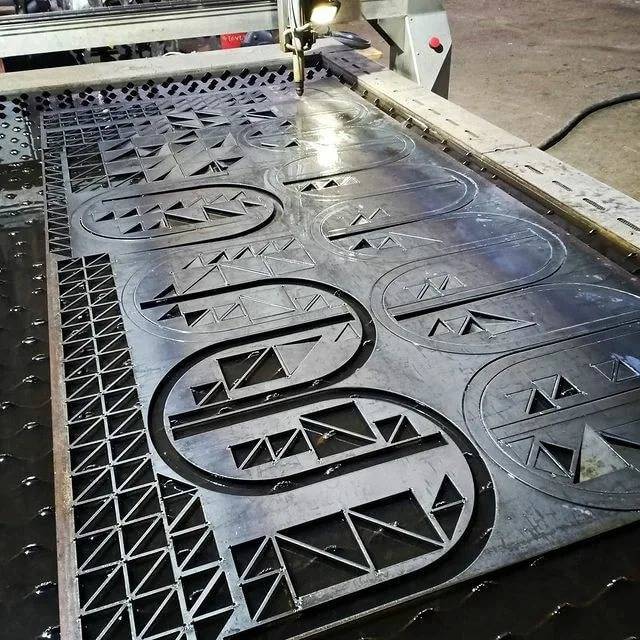

- Фигурная резка металлических заготовок. Специальное оборудование позволяет производить даже художественную резьбу и изготовление деталей сложных форм.

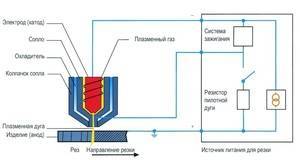

Что задействовано при резке плазменной струей

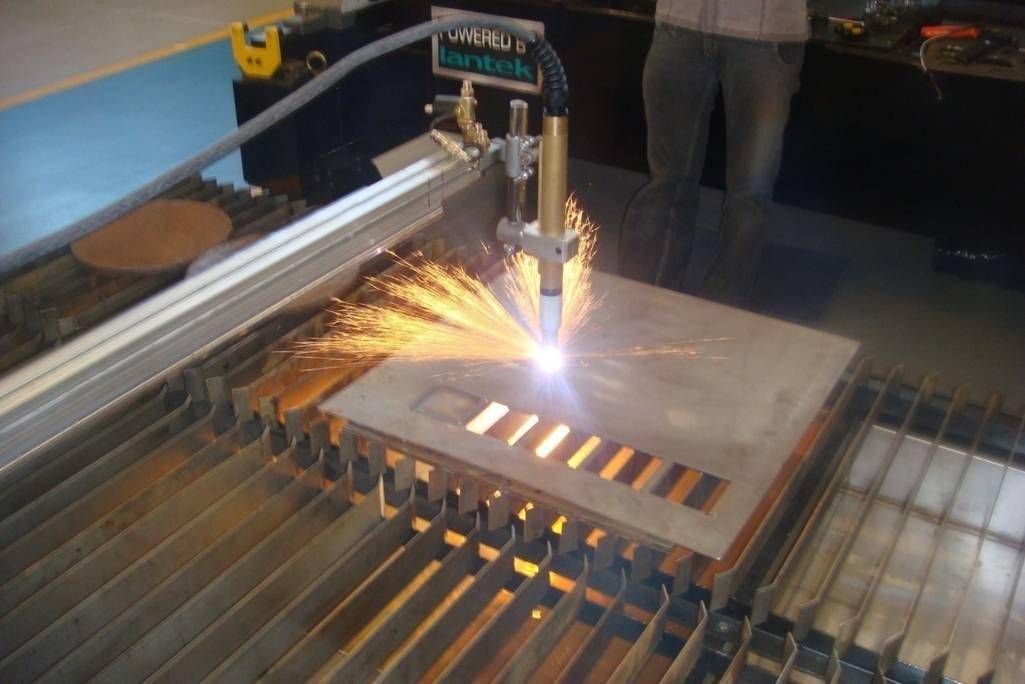

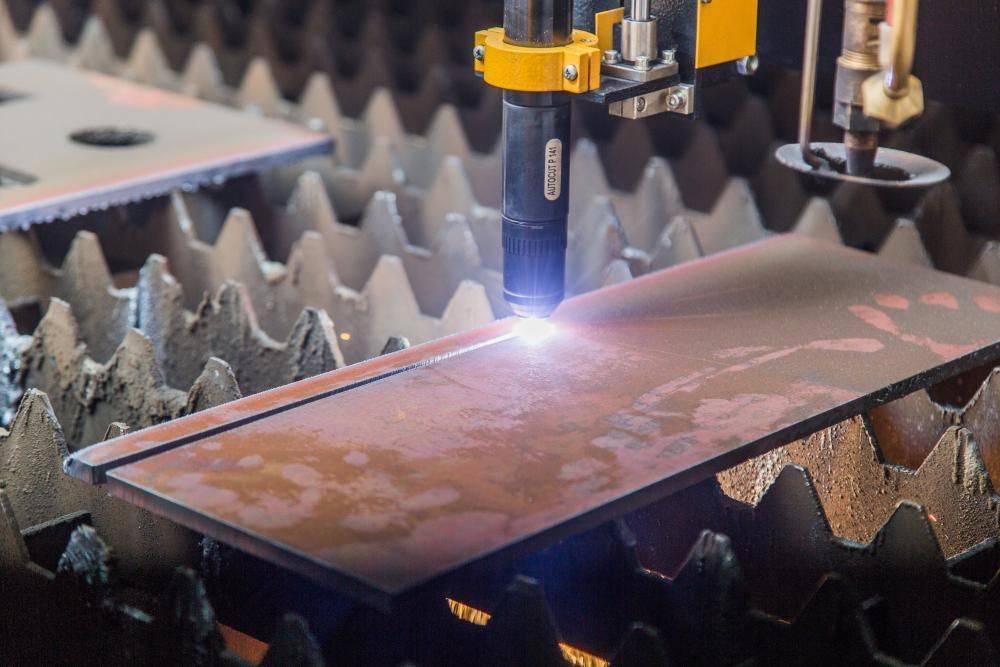

плазменная резка металла

плазменная резка металла

Оборудование для плазменной резки металла включает в себя:

- Источник питания. Чтобы плазменная дуга в процессе резки работала стабильно и не разбрызгивала металл, источник питания преобразует переменный ток в постоянный, а также регулирует его силу.

- Плазмотрон. Генератор плазмы состоит из электрода, изолированного от него сопла и механизма, которое закручивает плазмообразующий газ. Для качественной работы плазмотрону нужен защитный кожух.

- Систему розжига дуги. Ее назначение – образовывать искру в плазмотроне, которая нужна для поджига плазменной дуги.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

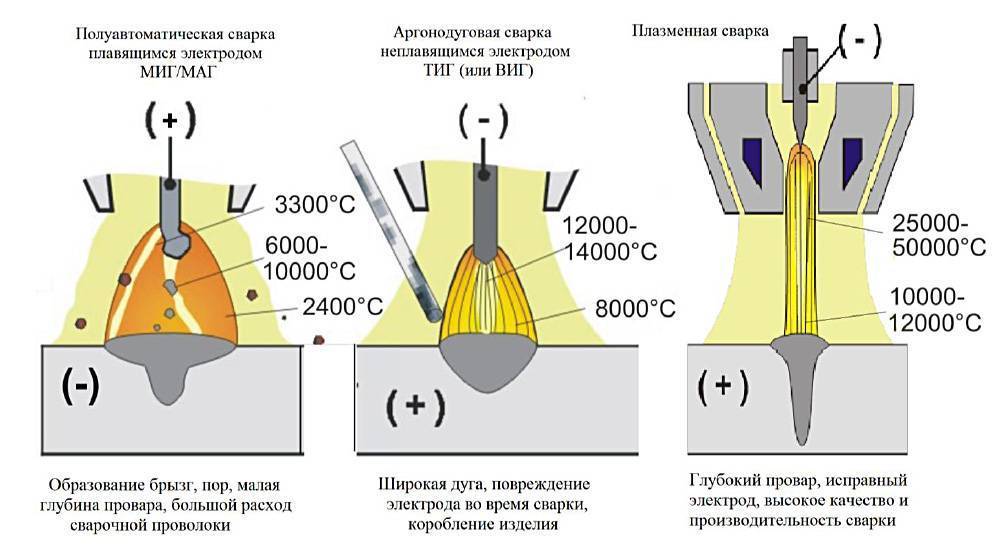

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для резки металлов, так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Газовая резка или плазменная?

Какому виду резки и раскроя металла отдать предпочтение? Что лучше: кислородно-газовая резка или же технология плазменной резки? Второй вариант, пожалуй, является более универсальным, так как подходит практически для любого материала (даже склонного к окислению при повышенных температурах). Кроме того, плазменная резка осуществляется с использованием обычного атмосферного воздуха, а значит, не требует приобретения дорогостоящих расходных материалов. Да и линия разреза получается идеально ровной и не требует доработки. Все это в комплексе значительно снижает себестоимость изделия и делает продукцию более конкурентоспособной.

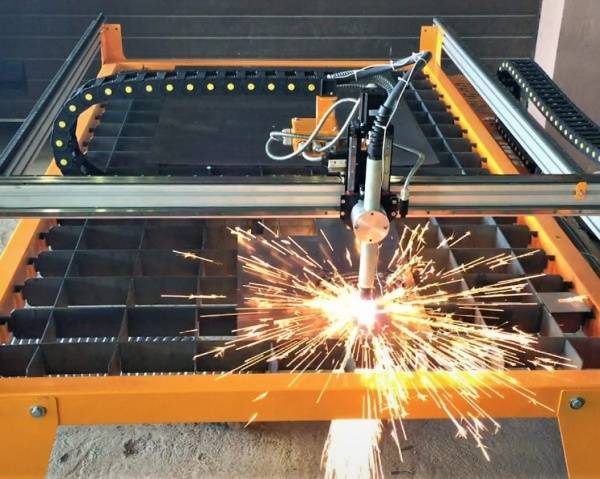

Особенности методики плазменной резки металла на установках

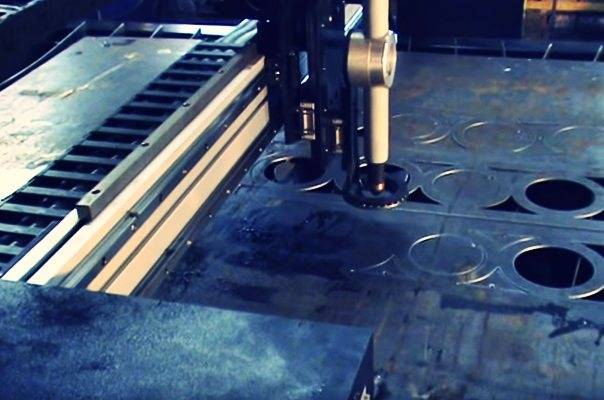

Установки данного типа производят разрезание листового металла за счет воздействия на него ионизированным газом высокой температуры (плазмой), который проводит электрический ток.

Являющаяся основным рабочим инструментом плазменная дуга образуется из обыкновенной электрической дуги вследствие прохождения специального устройства – плазмотрона. Внутри этого устройства дуга сжимается и в нее вдувается плазмообразующий газ.

Именно за счет перечисленных выше особенностей установкам плазменной резки металла присущи многочисленные преимущества перед другими станками и оборудованием, используемыми в данной сфере.

Плазменной резки металла обеспечивает:

- Высокую скорость разрезания листов средней и малой толщины.

- Возможность обработки различных типов материалов. Это могут быть стали всех сортов, чугуны, медные, алюминиевые сплавы и т.д.

- Возможность получения высокого качества реза, что избавляет от необходимости дополнительной механической обработки материала.

- Возможность отказаться от использования таких дорогостоящих газов, как ацетилен, кислород, пропан-бутан.

- Возможность обработки деталей и элементов, обладающих сложными формами.

- Возможность свести к минимуму риск негативного воздействия на окружающую среду.

- Возможность свести к минимуму риск причинения вреда здоровью или жизни рабочих.

Плазменная резка и установки, находящие применение в этом процессе, становятся сегодня все более востребованными. Они пользуются высоким спросом у специалистов, работающих в сфере обработки металлов. Причем выпуском подобного оборудования занимаются многие всемирно известные производители.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Виды плазменной резки

Современное оборудование для плазменной резки металла бывает двух разновидностей: ручное и механизированное (высокоточное).

Ручные системы преобразуют в плазму обычный воздух. Сила тока такого устройства – от 12 до 120 А. Минимальная толщина металла, которую может разрезать прибор на самых низких токах, составляет 3,2 мм.

Более технологичной разновидностью традиционных плазменных станков являются ручные механизированные. Они оснащены числовым программным управлением и предназначены для работ, которые требуют высокой производительности – например, для изготовления тяжелого промышленного оборудования. Сила тока — от 130 до 1000 А. Максимальная толщина разрезаемого материала – до 159 мм.

Высокоточные станки используются для очень качественной и быстрой резки с минимальным износом расходников. Отверстие сопла в таких аппаратах маленькое, что позволяет получить дугу с силой тока 40 -50 тысяч А на квадратный дюйм. Для выработки плазмы, кроме очищенного воздуха, используются кислород, азот, смесь из аргона, азота и водорода. Максимальная толщина реза — 160 мм.

Виды и способы плазменной резки

Плазменной называется резка металла под большим потоком плазмы, которая образуется за счёт обдува газом электрической дуги. Нагреваясь, газ ионизируется на положительные и отрицательные частицы. Температура потока плазмы достигает нескольких тысяч градусов.

По видам плазменная резка бывает:

- разделительная;

- поверхностная.

При разделительной резке электрод утопает в разрезе металла. Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Существует два способа резки:

Существует два способа резки:

- при помощи плазменной дуги;

- при помощи плазменной струи.

При первом способе дуга горит между неплавящимся электродом и разрезаемым металлом. При втором — между формирующимся наконечником плазматрона и электродом. Изделие не включается в электрическую цепь при плазменной струе.

Для обработки металлов широко применяется плазменно-дуговая резка, а для обработки неметаллических заготовок — обработка плазменной струёй.

Плазменная резка какого металла возможна

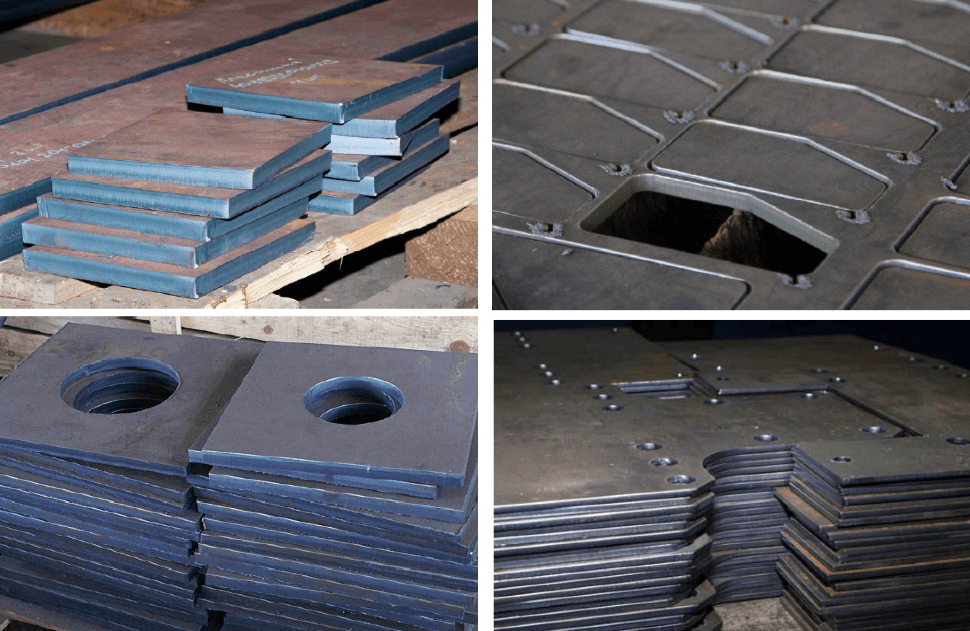

нарезанные плазмой заготовки

нарезанные плазмой заготовки

Плазменный резак может использоваться как для цветных металлов, так и для черных и их сплавов. В первом случае в качестве основы для плазмы используются неактивные газы, а во втором – активные. Толщина материалов, которые способен обработать плазменный резак, может достигать 220 миллиметров. С помощью плазмы можно резать и тонкие металлы.

Однако обратите внимание, что даже самые дорогостоящие плазморезы не могут гарантировать отсутствие скоса, конусность резки все равно будет составлять 2-4 градуса. Аппарат плазменной резки может производить как раскраивание металлического листа по прямой линии, так и фигурную резку, в том числе сверление отверстий

Минимальный диаметр отверстий при этом не может быть меньше 1,5 – 2 толщин металлической заготовки

Аппарат плазменной резки может производить как раскраивание металлического листа по прямой линии, так и фигурную резку, в том числе сверление отверстий. Минимальный диаметр отверстий при этом не может быть меньше 1,5 – 2 толщин металлической заготовки.

Виды станков

Основная классификация плазменного оборудования для ручного раскроя:

Инверторного типа – отличаются высоким КПД, энергоэффективностью, компактными размерами и небольшим весом. Такие аппараты выпускаются обычно небольшой мощности и позволяют разрезать металл толщиной до 20 мм. Предназначены для бытового и полупрофессионального применения.

Инверторный аппарат

Трансформаторного типа – мощные устройства для профессионального применения. Характеризуются высоким ПВ (80-100 %) и возможностью раскроя металлопроката толщиной до 100 мм и более.

Источник питания трансформаторного типа

Плазмотроны для ручной резки различают по типу поджига дуги:

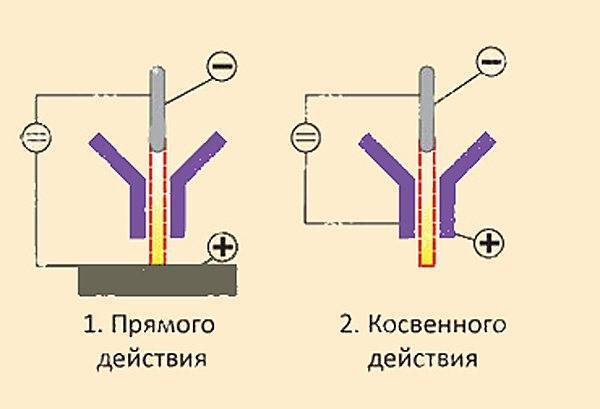

- Прямого действия – дуга возбуждается при прохождении электротока между катодом и анодом. Такие резаки применяются для резки электропроводимых материалов (сталей и сплавов).

- Косвенного действия – дуга поджигается между катодом и соплом. Плазмотроны этого типа используются для резания материалов, которые не проводят электрический ток (пластмассы и т.д.).

Отличия плазменной дуги прямого и косвенного действия

2 Плазменная резка – принцип работы плазмотрона

Плазмотрон представляет собой устройство плазменной резки, в корпусе которого размещают небольшую по сечению дуговую камеру цилиндрической формы. На выходе из нее имеется канал, который создает сжатую дугу. С задней стороны такой камеры располагается сварочный стержень.

Между наконечником устройства и электродом зажигают предварительную дугу. Эта стадия необходима, так как возбуждения дуги между разрезаемым материалом и электродом добиться практически невозможно.Указанная предварительная дуга выходит из сопла плазмотрона, соприкасается с факелом, и в этот момент создается уже непосредственно рабочий поток.

После этого формирующий канал полностью заполняется столбом плазменной дуги, газ, образующий плазму, поступает в камеру плазмотрона, где происходит его нагрев, а затем ионизация и увеличение в объеме. Описанная схема обуславливает высокую температуру дуги (до 30 тысяч градусов по Цельсию) и такую же мощную скорость истекания газа из сопла (до 3 километров в секунду).

Рейтинг лучших инверторных плазморезов

Aurora PRO Airhold 42

Плазменный резак работает от обычной домашней сети и потребляет 220 В, а показатель силы тока составляет 40 А. На максимальных настройках демонстрирует продолжительность работы 60%.

Подходит для раскройки углеродистой и легированной стали, чугуна и меди. Сопло у плазмореза долго не изнашивается, хотя может потемнеть в процессе работы. При необходимости для устройства легко найти комплектующие на замену.

Внимание! Плазморез хорошо функционирует даже при температуре — 20 °С и является оптимальным для уличных работ.

Средняя цена резака Aurora PRO составляет 22000 рублей

Brima Cut-40

Полупрофессиональный плазморез 40 А питается от обычной бытовой сети и потребляет 5 кВт энергии. Работает в паре с компрессором, требует не меньше 170 л воздуха в течение минуты. Показатель продолжительности действия составляет 60%, агрегат осуществляет чистый пропил до 12 мм. Отличается компактными размерами и хорошо подходит для дома и гаража, на корпусе имеются отверстия для отвода воздуха и встроенный вентилятор. Комплектуется 3 соплами и 3 электродами.

Средняя стоимость плазмореза Brima составляет 18000 рублей

Средняя стоимость плазмореза Brima составляет 18000 рублей

Основы плазменной резки

Для того чтобы понять основы раскроя металла при помощи плазменного способа, необходимо вначале понять, что такое плазма? От понимания того, каким образом устроен плазматрон, и принципа работы с этим прибором будет зависеть конечное качество порезки.

Для того чтобы понять основы раскроя металла при помощи плазменного способа, необходимо вначале понять, что такое плазма? От понимания того, каким образом устроен плазматрон, и принципа работы с этим прибором будет зависеть конечное качество порезки.

Плазменная термическая обработка металлов зависит от определенных параметров рабочей струи жидкости или газа, которые под давлением направляются на поверхность обрабатываемой площади. Для достижения требуемого эффекта струю нужно довести до следующих показателей:

- Температура — для появления плазмы нужно воздух почти мгновенно разогреть до 5−30 тысяч градусов. Повышенная температура достигается за счет создания электрической дуги. Во время достижения требуемой температуры поток воздуха ионизируется и изменяет свои свойства, получая электропроводность. Технология плазменной обработки металла подразумевает применение осушителей, удаляющих влагу, а также систем нагнетания воздуха.

- Скорость — на поверхность материала струя направляется под высоким давлением. Можно сказать, что раскрой металла плазмой основан на разогревании материала до температуры плавления и моментального его выдувания. При этом рабочая скорость струи составляет приблизительно 2−5 км/сек.

- Наличие электрической цепи. Все о порезке плазмой металла узнать можно лишь на практике. Но определенные особенности нужно учесть еще до покупки установки. Так, есть плазмотроны прямого и косвенного воздействия. И если для первых обязательно, чтобы обрабатываемый материал был подсоединен в общую электросеть (выступая в качестве электрода) и пропускал электричество, то для последних нет этой необходимости. Плазма для порезки металла в этом случае получается при помощи электрода, который встроен внутри держателя. Этот вариант применяют для металлов и иных материалов, не проводящих электричества.

Еще один немаловажный момент, который необходимо учесть, — это то, что плазменная порезка толстого материала практически не производится, поскольку это малоэффективно и приводит к высоким финансовым затратам.

А что в обзоре плазморезов

На предприятиях различных отраслей используют:

- стационарные модели, среди них есть машины портального; шарнирного; консольного типа для резки металла при помощи плазмы;

- мобильные или переносные такого же предназначения (вертикальная плазменная резка), оборудованные системами ЧПУ.

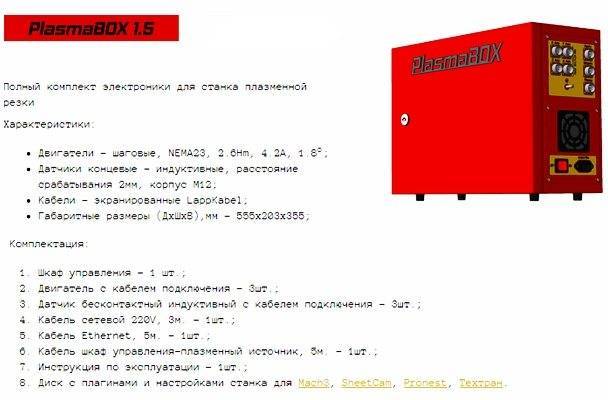

Сегодня несложно сделать выбор плазменного станка, – есть много производителей, специализирующихся на изготовлении устройств подобного рода. Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

Установка PlasmaCut от российской компании Юнимаш ориентирована на то, чтобы ее применяли на предприятиях среднего и малого бизнеса. Источник плазмы Hypertherm – из числа наиболее технологичных, в наличии механизм FOCUT, осуществляющий контроль за высотой резака, мощные ШД. Управлять ним можно дистанционно, посредством USB и Ethernet, со стойки, на которой смонтирован пульт управления.

Станок IGNIS для плазменной резки с ЧПУ (Россия) представляет несколько модификаций – IGNIS 2500, 3000 и 6000 с разными габаритами, мощностью плазмообразующего источника и грузоподъемностью. Все они рассчитаны на применение при толщине металла 28 мм, имеют стабильный спрос и применимы в техническом оснащении небольших по масштабу работы мастерских, предприятий.

Powermax считается машиной уникальных свойств, способной выполнять плазменный раскрой изделий, различных по виду и форме.

PlasmaBox – отличный станок из серии многокоординатных, имеет четыре ШД, работающих с разными мощностями.

РВ 6000, РМ 3000, PS 2500 – агрегаты, выполняющие нарезку заготовок с разной длиной и толщиной.

Все эти высокопроизводительные станки пользуются системой ЧПУ фирмы AMN. В некоторых моделях для применения в промышленности, плазмотрон охлаждается принудительно под воздействием жидкости, у остальных охлаждение – естественное воздушное.

Следует также сказать, что слабое место станков с программным управлением – уязвимость для воздействия электромагнитного излучения. Это делает устройства с ЧПУ требовательными к способу поджига электрической дуги. Наиболее безопасный вариант – пневмоподжиг, иногда обозначаемый в названиях моделей аппаратов как PN. Главная особенность пневмоподжига – подвижный электрод, который в нужный момент придвигается к соплу. За счет уменьшения расстояния для возбуждения дуги не требуются высокочастотные импульсы и помехи на электронику минимизируются. Сегодня на рынке представлено не так много аппаратов с пневмоподжигом, например, он реализован в плазморезе Triton CUT 100 PN CNC.

Как устроен плазморез

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

не должен быть больше 10 – 50 градусов

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

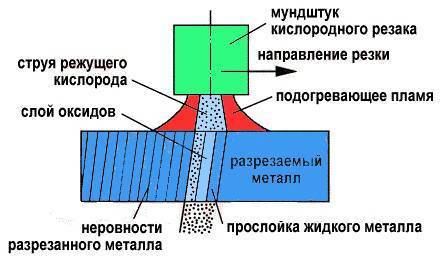

Кислородная резка

Кислородная резка заключается в сгорании разрезаемого металла в кислородной струе и удалении этой струей образовавшихся оксидов.

Рис. 1. Процесс кислородной резки металла.

Технология кислородной резки

Разрезаемый металл предварительно нагревается подогревающим пламенем резака, которое образуется в результате сгорания горючего газа (Ацетилен, пропан) в смеси с кислородом. При достижении температуры воспламенения металла в кислороде, на резаке открывается вентиль чистого кислорода (99 –99,8%) под давлением до 12 бар и начинается процесс резки. Чистый кислород из центрального канала мундштука, предназначенный для окисления разрезаемого металла и удаления оксидов, называют режущим в отличие от кислорода подогревающего пламени, поступающего в смеси с горючим газом из боковых каналов мундштука.

Струя режущего кислорода вытесняет в разрез расплавленные оксиды, они в свою очередь, нагревают следующий слой металла, что способствует его интенсивному окислению. В результате разрезаемый лист подвергается окислению по всей толщине, а расплавленные оксиды удаляются из зоны резки под воздействием струи режущего кислорода.

Техника кислородной резки

Процесс кислородной резки начинается с того, что поверхность разрезаемого листа следует очистить от окалины, краски, масла, ржавчины и грязи

Особое внимание уделяется очистке поверхности листа от окалины, поскольку она препятствует контакту металла с пламенем и струей режущего кислорода. Для этого необходимо прогреть поверхность стали подогревающим пламенем резака, в результате чего, окалина отскочит от поверхности

Прогрев следует выполнять узкой полосой по предполагаемой линии реза, перемещая пламя со скоростью, приблизительно соответствующей скорости резки.

Перед кислородной резкой металл нагревается с поверхности в начальной точке реза до температуры его воспламенения в кислороде. После пуска струи режущего кислорода и начала процесса окисления металла по толщине листа резак перемещают по линии реза.

Рис. 2. Кислородная резка металла.

Как правило, прямолинейная кислородная резка стальных листов толщиной до 50 мм выполняется вначале с установкой режущего сопла мундштука в вертикальное положение, а затем с наклоном в сторону, противоположную направлению резки (обычно на 20–30º). Наклон режущего сопла мундштука в сторону ускоряет процесс окисления металла и увеличивает скорость кислородной резки, а, следовательно, и ее производительность. При большей толщине стального листа резак в начале резки наклоняют на 5º в сторону, обратную движению резки.

Оборудование:

При кислородной резке используется такое оборудование, как резаки, шланги, баллонный регулятор, баллоны с газом в комплексе с газовой рампой или же газификатор.

Как работает плазменная резка

устройство плазменной резки

Плазма представляет собой ионизированный газ, который обладает электропроводностью и содержит в себе заряженные частицы. В качестве плазмообразующих могут использоваться активные газы (кислород или смесь газов — воздух) и неактивные газы (водород, аргон, азот). Их нагревание и ионизация при помощи дугового разряда происходят в плазмотроне. Чем выше поднимется температура газа, тем больше он будет ионизирован. Температура плазменного потока достигает до 6000 градусов по Цельсию.

Чтобы осуществить плазменную резку пластин металла, сперва нужно их надежно закрепить на станке. Затем между обрабатываемым материалом и форсункой происходит короткое замыкание, в результате которого зажигается электрическая дуга. Чтобы зажечь основную дугу, может использоваться дежурная. Она образуется при помощи осциллятора и имеет силу тока 25-60 А. Затем под большим давлением в сопло подается газ, который под воздействием электричества превращается в плазму, которая выходит из аппарата со скоростью 500 – 1500 м/с. Технология плазменной резки металла предполагает, что металл в области разреза расплавляется и выдувается во время перемещения резака.

плазмотрон

Знаете ли вы, что принцип плазменной резки металла несколько отличается для каждой из ее разновидностей? Это обстоятельство стоит учитывать, так как грамотный подбор инструментов и материала – залог энергоэффективности проводимых работ.

- При ручной резке плазменной струей электрод и детали сопла, даже если источник питания отключен, соединены. Если нажать триггер, через этот контакт пойдет постоянный ток, который также запустит поток плазменного газа. Электрод и сопло разомкнутся только тогда, когда давление плазменного газа будет оптимальным. Затем возникнет электрическая искра, и под действием высоких температур образуется плазма. Электрический ток переместится на контур, охватывающий электрод и разрезаемый металл. Если триггер отпустить, подача тока и воздуха прекратится.

- При высокоточной резке плазменной струей электрод и детали сопла не соприкасаются. Для их изоляции предназначен завихритель. Когда включается источник тока, начинается предварительная подача газа в плазмотрон. Вспомогательная дуга в это время служит для питания сопла (подключение к «+» потенциалу) и электрода (подключение к «-» потенциалу). Затем вырабатывается высокочастотная искра, и ток от электрода к соплу идет уже через образованную плазму. Плазменная струя начинает разрезание металла, и контур тока переходит от электрода на обрабатываемую поверхность. После этого источник тока устанавливает оптимальную силу тока, происходит регулировка потока газа.

Зная, как работает аппарат плазменной резки, а также специфику работ, которые вам предстоят, можно собрать устройство плазменной резки своими руками, благо инструкции для этого широко представлены на просторах интернета. Наиболее подходящий для преобразования механизм — сварочный инвертор. Бытовым плазморезом можно не только разрезать металл, но и произвести плазменную сварку.

Преимущества и сфера применения плазменной резки металлов на специальном оборудовании

Данный способ обработки материалов сегодня получил широкое распространение в самых разнообразных отраслях производства. Способ высокоэффективен, поскольку позволяет разрезать любые токопроводящие материалы различной толщины.

С помощью плазменной резки можно обрабатывать, как пластичный алюминий или нержавеющую сталь, так и более прочные материалы – титан, углеродистую сталь и т.д. Именно поэтому плазменная резка с успехом используется как сотрудниками крупных предприятий, так и владельцами небольших частных мастерских.

При условии правильного выбора оборудования методика демонстрирует себя с самой лучшей стороны.

Среди специалистов бытует мнение, что пользоваться оборудованием для плазменной резки металлов совсем несложно. Однако этот процесс в любом случае требует соблюдения определенных правил.

Обращайтесь с оборудованием грамотно, и вы сможете не сомневаться в качестве обработки материала.

Преимущества плазморезов

Принципы работы плазменной резки, использующей высокотемпературную дугу, позволяют получать ряд преимуществ перед другими видами разделывания металла, а именно:

- Возможность обрабатывать любые виды стали, включая металлы с высоким коэффициентом теплового расширения.

- Разрезание материалов не проводящих электрический ток.

- Высокая скорость проводимых работ.

- Легкая обучаемость рабочему процессу.

- Разнообразные линии реза, включая фигурные формы.

- Высокая точность резки.

- Малая последующая обработка поверхности.

- Меньшее загрязнение окружающей среды.

- Безопасность для сварщика ввиду отсутствия газовых баллонов.

- Мобильность при транспортировке оборудования имеющего малые размеры и вес.

Способы розжига плазменной дуги в оборудовании

Перед тем, как начать резать металл, выполните продувку резака газом. Чтобы активировать этот режим, нужно нажать и сразу же отпустить кнопку поджига. Через 30 секунд можно разжигать дугу. Сначала она будет пилотной (первые 2 секунды или чуть больше), а уже потом рабочей.

Существует два способа розжига плазменной дуги: контактный и бесконтактный.

Первый подразумевает включение аппарата за счет короткого замыкания, второй – возникновение дуги между электродом и соплом

Причем важно помнить, что бесконтактный способ розжига подходит лишь для аппаратов, сила тока в которых превосходит 50 А

Рабочая дуга, полученная одним из указанных способов розжига, должна отличаться стабильностью. Если она гаснет, причиной может являться несоблюдение установленного расстояния между деталью и резаком или износ электрода.

Плазменная резка – это удобный способ обработки металлических изделий и установки плазменной резки металла

Применяя функциональные и производительные установки плазменной резки металла, производители могут не сомневаться, что качество обработки материала будет максимально высоким.

Технология подразумевает, что резка металла осуществляется методом его расплавливания за счет воздействия тепла, продуцируемого сжатой плазменной дугой.

Одновременно расплав удаляется с помощью интенсивной плазменной струи. Причем процесс протекает на достаточно высокой скорости, что является одним из безусловных преимуществ рассматриваемой методики.

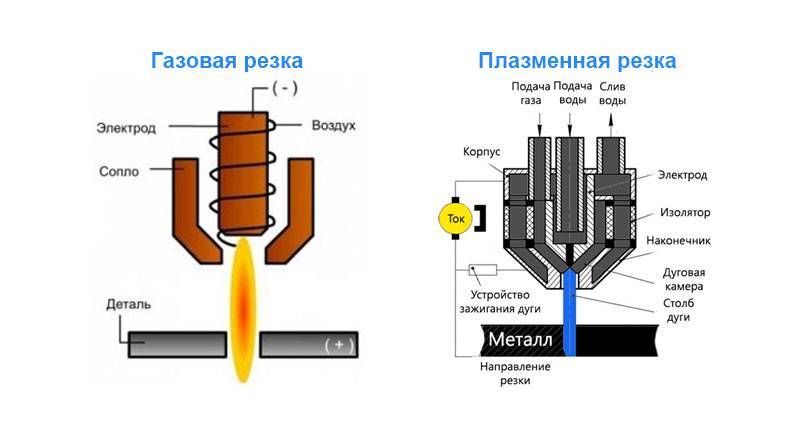

Плазменная сварка косвенного действия

В данном случае плазма образуется похожим способом, как и в плазменной сварке прямого действия. Отличие состоит в том, источник питания подключен к электроду и соплу, в результате чего образуется дуга между ними, и как следствие, на выходе из горелки — плазменная струя. Скорость выхода потока плазмы контролируется давлением газа. Основной секрет кроется в том, что газ, переходя в состояние плазмы увеличивает свой объем в 50 раз, за счет чего буквально вылетает из аппарата струей. Энергия расширяющегося газа совместно с тепловой энергией, сообщаемой струе газа, делает плазму мощным источником энергии.

Этот метод не так широко применяется, как первый, хотя имеет достаточное количество преимуществ. Во-первых, он обеспечивает бесперебойную работу даже при микроплазменной сварке (на малых токах). Во-вторых, он позволяет экономить газ (который стоит немало). В-третьих, за счет высокого давления практически нет разбрызгивания. Таким способом можно и варить и резать металл, но для резки не потребуется инертный газ, так как его функция – защищать сварочную ванну, а при разрезании металла она не образуется.

В завершение можно отметить, что устройство горелки прямого и косвенного метода сильно не отличаются. На картинке слева указана технология образования плазменной струи. Процесс происходит следующим образом: вольфрамовый электрод 2 подключен к отрицательному заряду, а сопло 4 к положительному. За счет этого дуга образуется между соплом и электродом,что характерно при косвенном методе.

На картинке справа, при прямом методе, дуга образуется между негативно-заряженным электродом и рабочей деталью, с положительным зарядом. Для поджога и возбуждения дуги используется временно подающийся ток на сопло, который после возбуждения дуги отключается.

![Плазменная резка металла [принцип работы, видео, технология]](https://profil-pro.ru/wp-content/uploads/3/e/9/3e9f69bbd27483060869ca7d6d4e2c4a.jpeg)