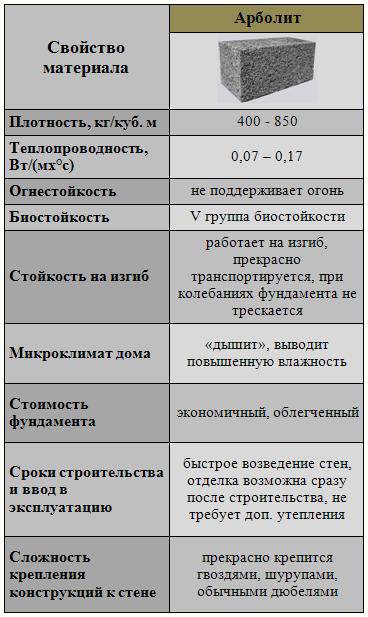

Технические характеристики

Технические характеристики, устанавливаемые ГОСТом — это прочность на сжатие, плотность, теплопроводность, морозостойкость, состав изделий.

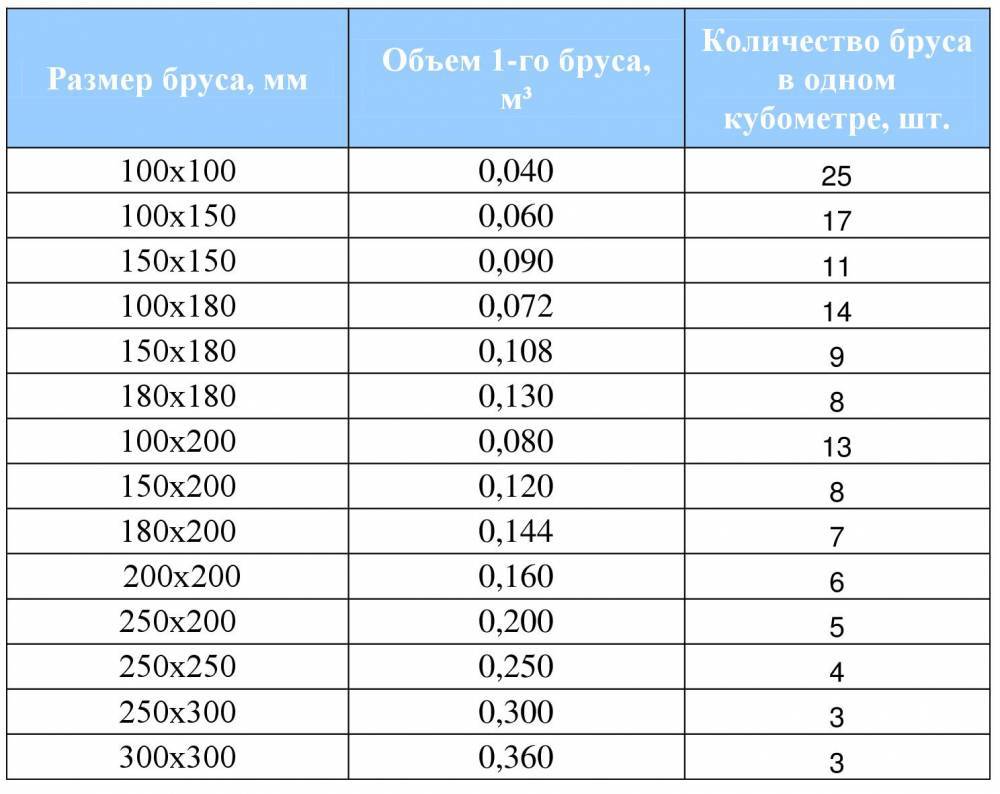

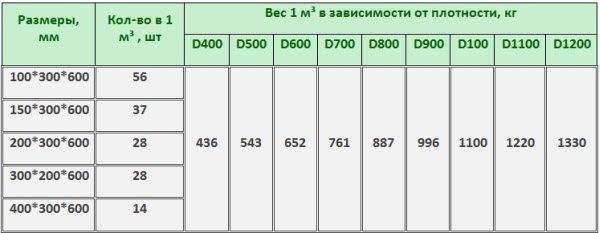

Размеры

Размер блоков устанавливает производитель, наиболее востребованный покупателем габарит — 500(l)х300(b)х200(h) мм для конструкционных блоков, но в продаже можно встретить камни размером 500х250х200 и 500х200х200 мм.

Внимание!Согласно теплотехническому расчету, при кладке стен в Московском регионе необходимая толщина стены из арбоблока D600 — 380 мм.

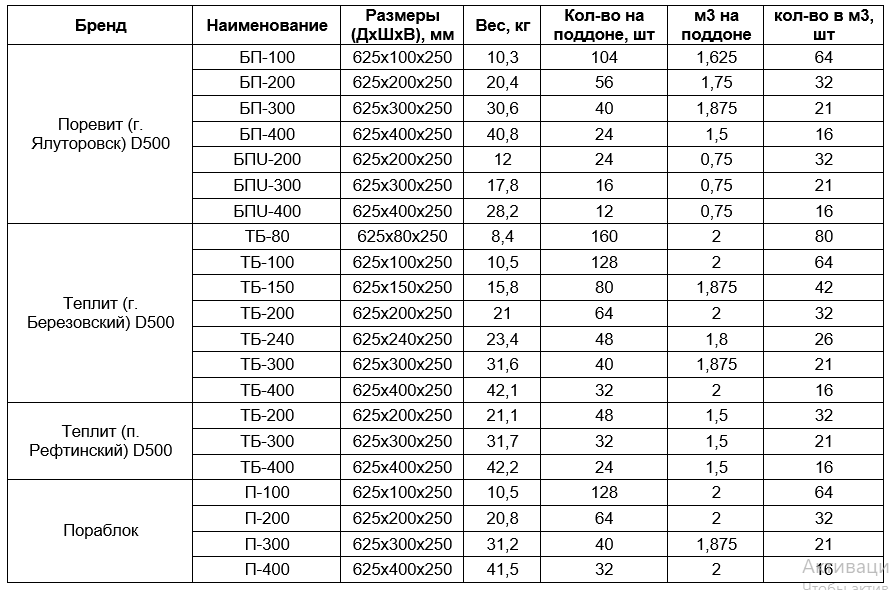

Вот номенклатура одного из производителей:

Теплоизоляционные блоки выпускают значительно большего размера — до 6 м длиной, 1,2 м шириной, 0,1 м толщиной, это уже панели.

Крупноразмерные блоки и панели армируются сварными сетками или отдельными стержнями с антикоррозионной обработкой.

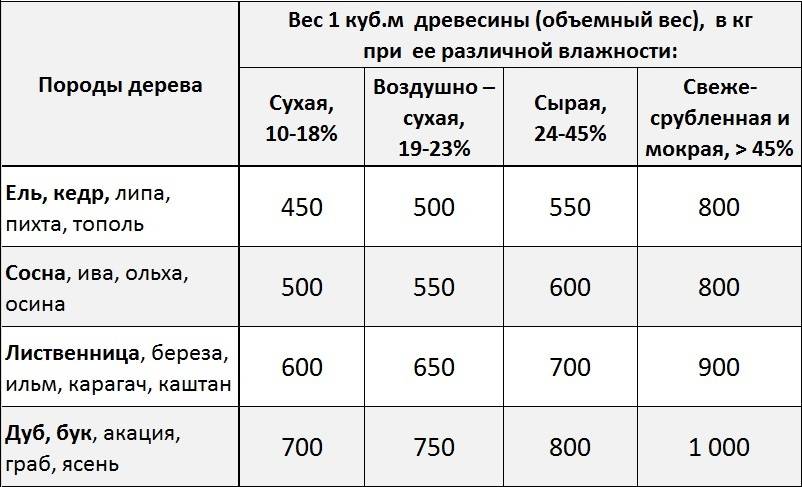

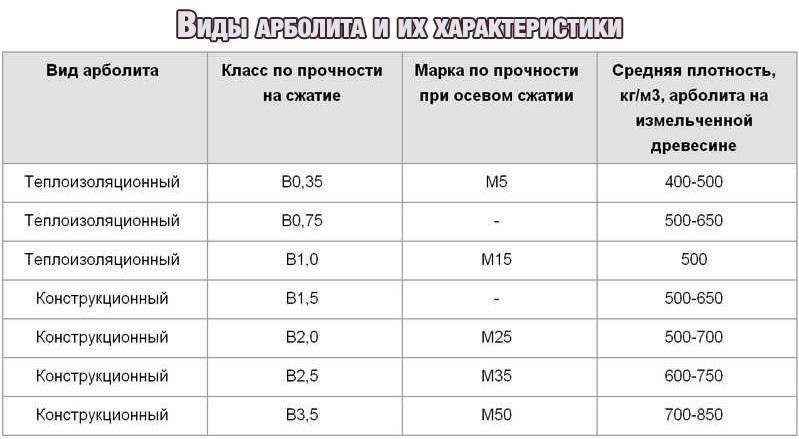

Плотность

Плотность арболита напрямую зависит от назначения и от процентного содержания цемента:

- плотность конструкционных каменей — 550…850 кг/м3;

- плотность теплоизоляционных — 300…500 кг/м3.

Состав

Строительные блоки из арболита изготавливают из дробленой древесной щепы размером 25х10х5 мм, причем этот размер был определен опытным путем, цемента с нижней маркой М300 для теплоизоляционных изделий и М 400 для конструкционных, воды и добавок, причем количество компонентов в смеси строго регламентировано:

- Древесная щепа составляет до 90% от объема изделий, допускается добавлять до 5% хвои и до 10% коры.

- Цемент — количество связующего зависит от марки и назначения изделия — чем больше в смеси цемента, тем он тяжелее, прочнее и хуже его теплотехническая характеристика.

- Вода — должна быть очищена от примесей, на деле часто используют водопроводную, из скважин или открытых источников.

- Добавки — для нейтрализации сахаров, которые вызывают гниение древесины при высокой влажности и температуре, в смесь добавляют хлорид кальция, жидкое стекло, сернокислый глинозем или известь в количестве 3-5% от объема цемента.

Основные свойства

Блоки имеют небольшой вес за счет того, что они состоят из бетона и дерева. Материал вобрал в себя их лучшие свойства: паропроницаемость дерева и его прочность, долговечность и дешевизну бетонных смесей. Вес дома, построенного из этого материала, уменьшается в 1,2-1,4 раза, если сравнивать с бетонными сооружениями. За счет больших теплотехнических показателей и высокого уровня воздухообмена в будущем хозяев дома ждут минимальные затраты на вентиляцию и отопление.

Блоки имеют небольшой вес за счет того, что они состоят из бетона и дерева. Материал вобрал в себя их лучшие свойства: паропроницаемость дерева и его прочность, долговечность и дешевизну бетонных смесей. Вес дома, построенного из этого материала, уменьшается в 1,2-1,4 раза, если сравнивать с бетонными сооружениями. За счет больших теплотехнических показателей и высокого уровня воздухообмена в будущем хозяев дома ждут минимальные затраты на вентиляцию и отопление.

Вес – это не единственное преимущество арболита перед древесиной. Материал обладает высокой огнестойкости, что сразу повышает показатель безопасности. В плане огнестойкости он превосходит и другие строительные материалы, которые используются сегодня для постройки домов. Также арболит не подвержен заражению грибком или другими вредоносными микроорганизмами.

Также этот материал выбирают за его экологичность. Арболит «унаследовал» у древесины важную способность — регулировку влажности в доме. Если вы возведете конструкцию из этого материала, то в жилище будет отличный микроклимат. Арболит относится к легким материалам, как результат, он имеет небольшую плотность и вес. Сколько весит блок, мы уже разобрались, что касается плотности, то она составляет 400-850 кг/м3. Если сравнивать с бетоном, то у него этот показатель составляет 2300-2400 на 1 м3. Еще один важный момент заключается в том, что конструкция, построенная из арболита, не требует предварительного возведения тяжелого основания. Отсюда и низкая стоимость конструкции.

Есть и другие преимущества, которые стоит учитывать. На поверхность из блоков хорошо наносятся отделочные материалы, поэтому не нужно использовать дополнительные соединяющие смеси. Бетон и штукатурка сразу ложатся на блоки арболита. В плане обработки этот материал не уступает газосиликатным блокам. Мы уже говорили о том, что у арболита высокие теплоизоляционные показатели, если сравнивать с кирпичной кладкой (в 5-7 раз) и керамзитобетоном (в 3-4 раза). Несущие стены из арболита, при одинаковой толщине, имеют большее теплосопротивление, поэтому позволяют экономить на отоплении.

Расчет массы

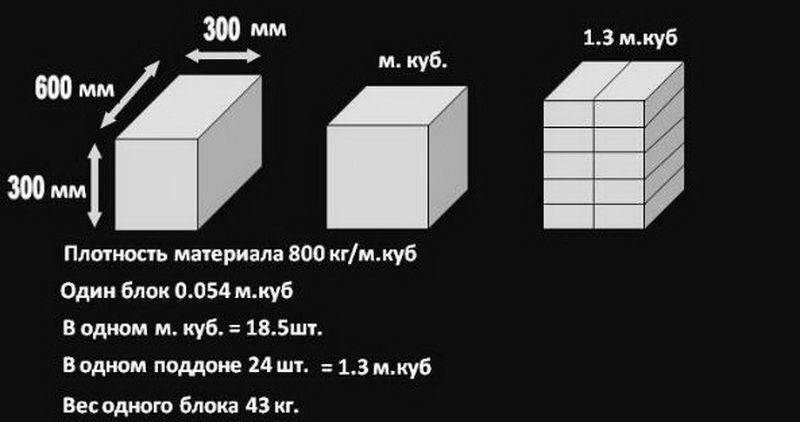

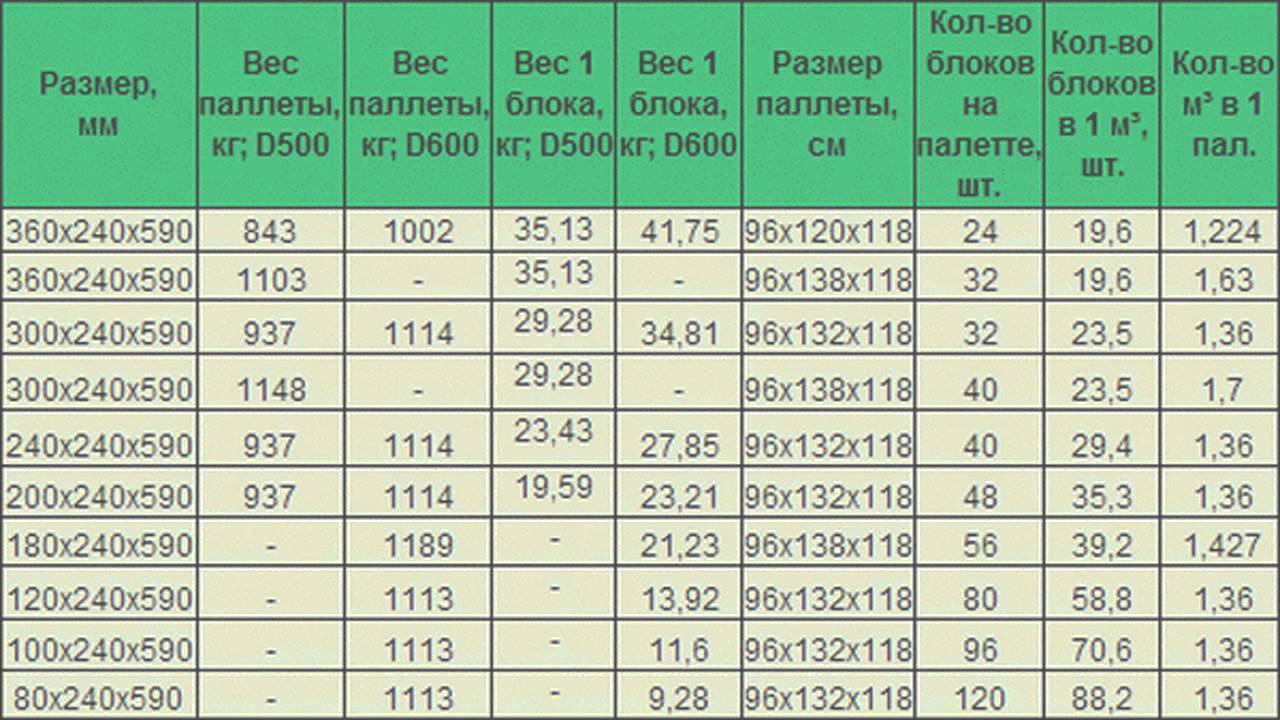

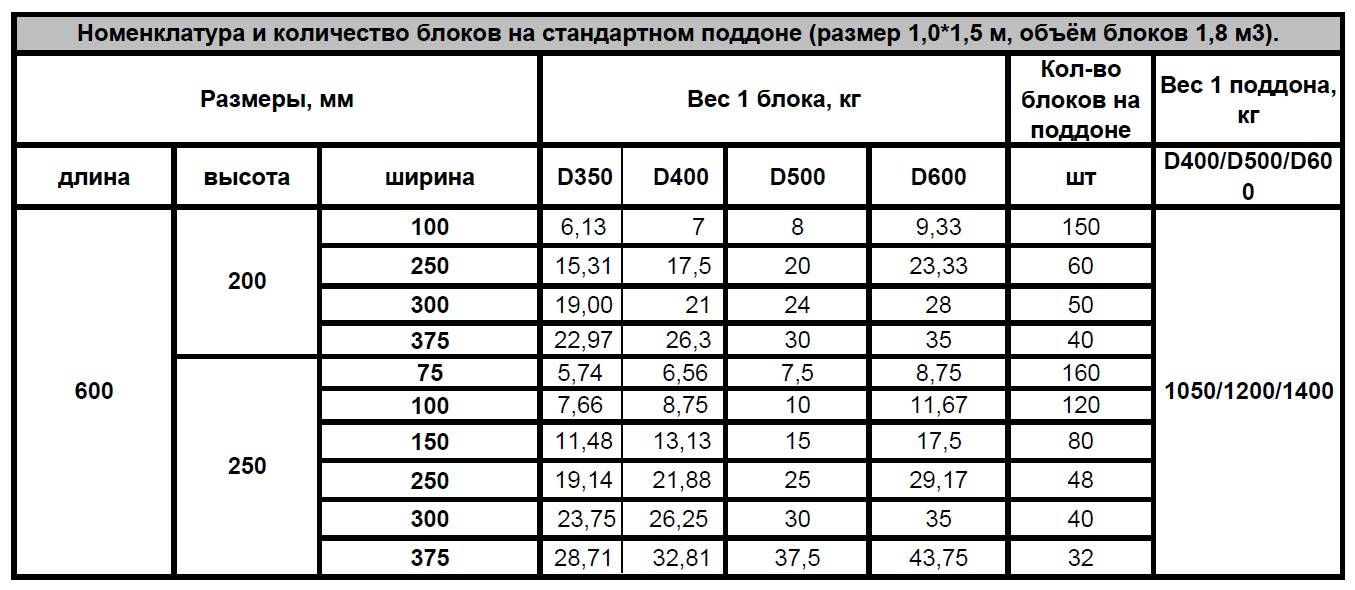

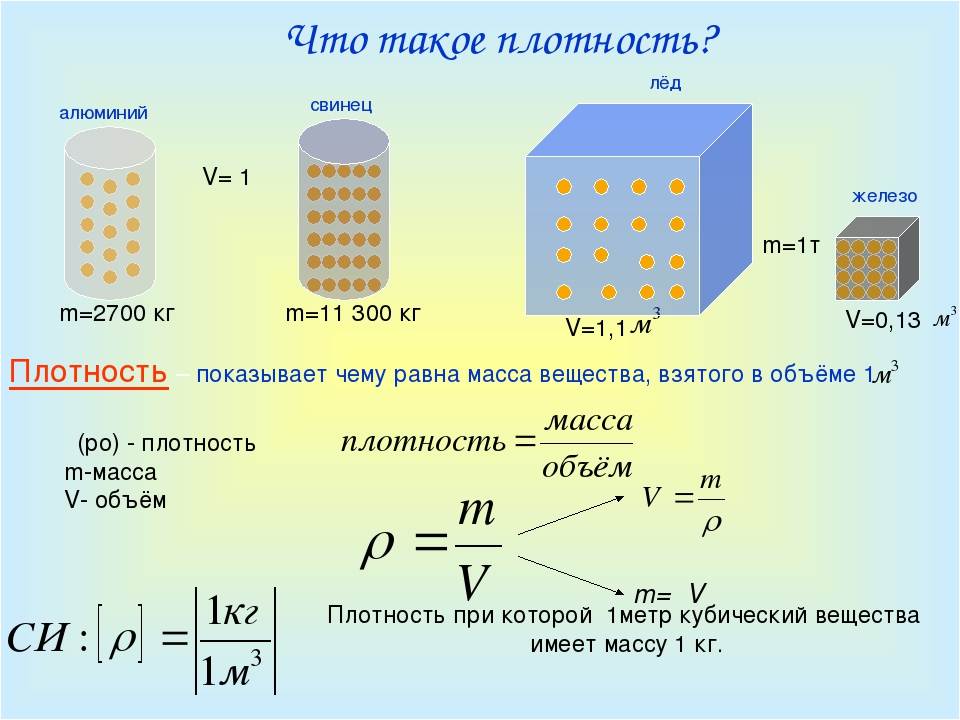

Для расчета массы блока установленного размера применяют следующую формулу: M=VP, где V — это объем в м³, а P — показатель плотности в кг/м³. Размеры готового продукта можно узнать на упаковке. Наиболее популярными считаются изделия с размером 600х300х200 мм, поэтому для наглядного примера можно взять эти значения.

Для удобства расчета рекомендуется перевести миллиметры в метры — 0,6х0,3х0,2 м. Следующим шагом нужно найти объем 1 блока. Для этого значения размеров умножают друг на друга: 0,6*0,3*0,2=0,036 м³. Теперь можно узнать, сколько единиц продукции входит в 1 м³.

Чтобы узнать, сколько весит газоблок, нужно определить плотность кубического метра материала. Производители размещают значение в маркировке после буквы D. Для примера следует взять продукт со значением 800 кг/м³. Для вычисления массы 1 изделия применяют формулу: 800*0,036= 28,8 кг.

Чтобы проверить правильность расчетов, можно высчитать количество блоков в 1 м³. Делается это следующим образом: 1/0,036=27,78 шт. Затем умножают количество на массу: 27,78*28,8=800,06 кг/м³. Если значение совпадает с маркировкой, расчет сделан без ошибок.

Сколько весит блок заданного размера

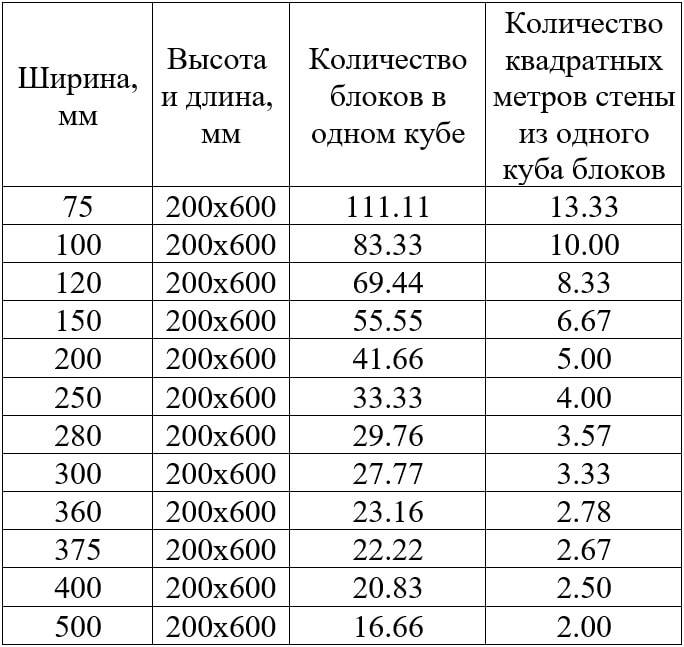

Как уже писалось выше, вес бетонного блока зависит от его плотности и размеров. Чтобы рассчитать вес 1 изделия, необходимо показатель плотности (марку) материала разделить на количество штук в 1 куб. м.

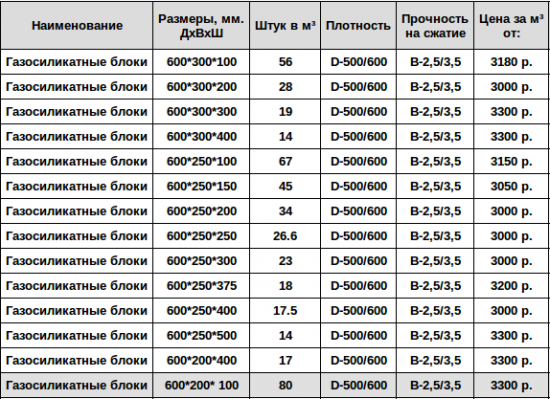

Для примера, 1 блок с габаритами 600х250х100 мм при плотности 500 кг/м³ будет иметь массу 9,8 кг. Газоблок вес 1 шт. при показателе 600 кг/м³ составит уже 11,7 кг. Для закладки фундамента и возведения наружных стен зданий часто используют крупные изделия с линейным размером 600×400×300 мм. Масса единицы продукции марки Д500 составляет 36 кг. При изменении размеров до 600х400х250 мм блок станет легче на 3 кг.

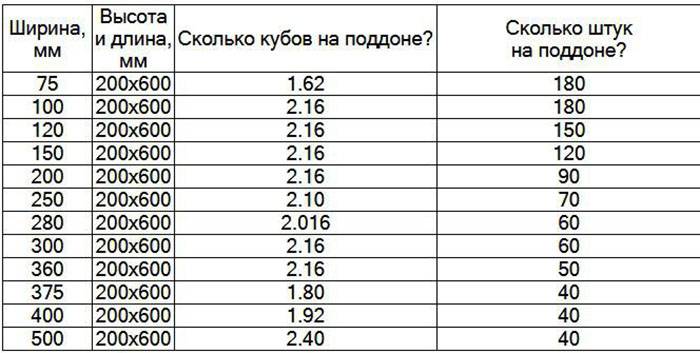

Вес поддона с блоками

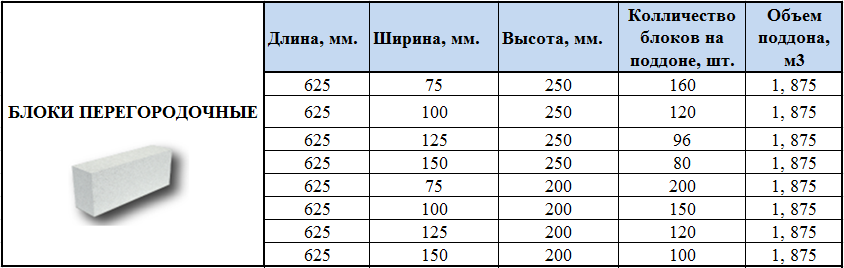

Газобетонные изделия бывают стеновыми и перегородочными. Основные отличия состоят в размере и массе. В качестве эталона выступает блок габаритами 600х300х200 мм. По ГОСТу, длина бетонных «кирпичей» не может превышать 60 см. Поэтому если встречается продукция с размером 625х250х100 мм, следует внимательно изучить состав и характеристики. Есть вероятность, что производитель предлагает газосиликатный материал, который отличается по весу и составу.

Чтобы определить вес поддона, также нужно знать размеры 1 блока. Так, например, паллета вмещает 1,15 куб. м стандартных блоков 600×300×200 мм Д600. Ее вес составит: 600*1,15=685 кг.

Сколько весит куб газосиликата и определение реальной плотности

Газосиликатные блоки являются разновидностью газобетонных изделий, которые обладают повышенными теплоизоляционными свойствами. Газосиликат производят из бетона, извести и алюминиевой пудры. Пеноблоки марки Д600-Д700 применяются для возведения несущих стен зданий, высотой до 5 этажей. Из марки Д500 строят двухэтажные дома или перегородки в многоэтажках. Блоки с плотностью Д400 и Д350 используют в качестве утеплителя или для создания внутренних перегородок.

По весу газосиликат будет тяжелее газобетона. Это объясняется тем, что влагопоглощение материала на 10-15% больше, поэтому и масса свежеизготовленного блока будет выше. При расчете нужно учитывать плотность изделий, размер и процент водопоглощения.

Для примера, единица продукции из газосиликатного раствора марки Д500 с линейными размерами 20х30х60 см будет весить 22 кг, в то время как масса газобетона при таких же показателях составит 18 кг.

Понятие массы строительного материала

Вес арболитового блока – удельный вес строительного материала. Другими словами его можно охарактеризовать как массу его куба. При определении плотности тоже используется данное обозначение.

Любые строительные материалы принято измерять в квадратных метрах, а не сантиметрах. Именно поэтому, блоки 1 тонной будут иметь удельное значение 1000 кг/м3. Плотность в таблицах будет указываться также 1000 кг/м3.

От чего зависит?

Масса материала в первую очередь зависит от его плотности. В строительных блоках применяется цемент в качестве основного элемента. Такие вещества составляют основную массу изделия. Соответственно, чем больше цемента будет в блоке, тем тяжелее он будет.

Другие добавки имеют относительно небольшой вес, кроме органических заполнителей. Например, щепобетон. Такой элемент содержит около 20% цемента.

Таким образом, большая масса арболита будет зависеть от плотности материалов. Кроме этого, следует учитывать такой фактор, как теплопроводность. Если плотность изделия высокая, то тепло будет уходить быстрее. Поэтому тяжелые блоки будут холодными.

Сколько может весить?

Арболит конструкционного типа имеет массу около 500 кг на кубический метр в виде сухого материала, а не смеси. Такие значения указываются в ГОСТ. Стандартные изделия должны быть не менее 500 кг/м3.По нормативам арболит может быть 500-900 кг/м3 в зависимости от размеров и плотности. Если продается материал со значением меньше указанного в ГОСТ, то такие блоки не соответствуют теплотехническим нормам.

Если масса изделия составляет более 900 кг/м3, то его плотность слишком высока, а значит, блоки будут хрупкими.

Характеристики арболита

Готовые, даже высокомарочные конструкции легко обрабатываются. Их можно резать даже обычной ножовкой, строгать рубанком. Материал отлично держит шурупы, в него хорошо вбиваются гвозди. Еще одно полезное свойство: в отличие от обычного бетона сопротивляется растяжению немногим хуже, чем сжатию, что позволяет порой обходиться без армирования.

ГОСТ 19222-84 регламентирует технологию изготовления, расписывает соотношения ингредиентов. Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Изнанка процесса

Изготовить арболит своими руками несложно. Просто насыпав в ведро цемент, воду и опилки, мы его не получим. Он не будет торопиться затвердеть, а если все же схватится, вскоре начнет разрушаться. Причина – наличие в древесине особых веществ, которые химики относят к классу сахаров. Они негативно влияют на цемент, сильно замедляют, а иногда даже совсем останавливают процесс твердения.

Чтобы этого не происходило, поступают одним из двух способов:

1. Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

2. В рецептуру арболитовой смеси вводят специальные нейтрализующие сахара составы: гашеную известь с жидким стеклом (силикат натрия) или хлористый кальций плюс сульфат алюминия (сернистый глинозем). Есть и другие варианты, но эти две пары наиболее популярны.

Добавки и их подборка

Вариант хлорида кальция с глиноземом имеет приятный бонус в виде ускорения схватывания, что немаловажно при производстве своими силами. Что касается сочетания извести с жидким стеклом, оно заметно дешевле, но главное менее чувствительно к качеству исходного сырья

То, что щепа и опилки имеют разброс по влажности – еще полбеды. Содержание пресловутых сахаров сильно зависит от породы дерева, его возраста, времени и даже места где оно было срублено.

Чтобы выдержать технологию и пропорции для смешивания смеси, приходится уточнять ее подбором при каждой перемене заполнителя. Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Готовим оснастку

Привлекает арболит еще тем, что открыть производство можно самостоятельно буквально «на коленке». Для небольшого цеха, рассчитанного на изготовление до полутысячи стандартных (19х19х40 см) блоков за смену понадобится:

- Гравитационная или лопастная мешалка с рабочим объемом 140-180 литров.

- Пластиковые емкости, ведра для обработки, переноски и дозирования сырья.

- Весы, рассчитанные не менее чем на 10 кг.

- Лопаты.

- Формы. Их можно изготовить из тонкой листовой стали или сколотив из гладких досок. Чтобы раствор не лип к опалубке, ее смазывают эмульсией из воды, мыла и машинного масла.

Состав и пропорции компонентов

Для варианта хлорид кальция + сульфат алюминия на м3 готовой смеси: 500 кг цемента М400, столько же по весу или чуть больше опилок, по 6,5 кг каждого вида химиката, около 300 литров воды. Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Для удобства пересчитаем на 1 м3 эти пропорции для замеса в ведрах по 10 л: цемент – 80; опилки – 160; добавки – хлор и кальций чуть больше половины ведра, глинозем – треть. Перемешав все это, получим чуть больше кубометра мокрых опилок, а после того как уплотним их в опалубке и дадим схватиться — куб арболита марки 25.

Технология производства организована по схеме:

- Разводим реактивы в приблизительно третьей части (0,1 м3) всего количества воды.

- Перемешиваем с опилками, даем вылежаться пару дней, укрыв пленкой.

- Начинаем перемешивать, постепенно добавляя цемент.

- Вымешиваем как минимум 5-7 минут. Вываливаем, раскладываем по формам, хорошо уплотняем.

На следующий день опалубку аккуратно снимаем. Через неделю блоки уже можно использовать для кладки. При тех пропорциях, что мы привели выше, их марочная прочность составит порядка 25-28 кг/см2. Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.

Арболитовая щепа

Древесная щепа (заполнитель) и цемент – вот два основных компонента, которые используются при изготовлении арболитовых блоков. Все остальное – это техническая вода и добавки, которые позволяют улучшить характеристики блоков. В качестве заполнителя (взамен древесной щепы) можно использовать отходы льняного производства (костру льна) или костру конопли. Но с приобретением подобного сырья могут возникнуть сложности, поэтому в настоящей статье мы будем рассматривать вариант только с древесной щепой.

Для изготовления качественных блоков подходит древесина хвойных пород (ель, сосна, пихта или лиственница), а также некоторых лиственных (береза, осина, тополь или бук).

Арболитовой щепой принято считать измельченные отходы деревообрабатывающего производства, имеющие максимальные размеры – 40х10х5мм и игольчатую форму. Эти параметры прописаны в промышленной технологии. На практике же владельцу небольшого цеха бывает очень трудно обеспечить свое производство арболитовой щепой, обладающей идеальными размерами. Впрочем, это не является неразрешимой проблемой.

В составе арболитовых блоков используется именно щепа, а не опилки. Из опилок изготавливается другой материал – опилкобетон.

Получить щепу требуемой конфигурации можно с помощью дробилки для измельчения древесных отходов. Нужна дробилка, конструкция которой предусматривает регулировку размеров щепы, получаемой на выходе (геометрия щепы регулируется расстоянием между ножами и размером отверстий в решете дробилки). Как правило, требуемого размера щепы можно достичь только опытным путем. Например, если древесина имеет повышенную влажность (50%…80%), то можно использовать сито с размером отверстий – 20 мм. Для лежалой древесины, имеющей влажность – 20–25%, подойдет сито с размером ячейки 15 мм (так, во всяком случае, поступает пользователь Chomba).

Дисково-молотковую дробилку можно изготовить самостоятельно, а можно приобрести уже готовое устройство.

Судя по комментариям пользователей к выставленной фотографии, щепа длиной 2-3 см имеет вполне подходящий размер для производства блоков. Но при этом, отлаживая технологию производства, необходимо контролировать прочность изготовленных из нее блоков.

В целом, процесс производства арболитовый щепы можно наладить собственными силами, при этом некоторые пользователи предпочитают приобретать уже готовое сырье, предварительно договорившись о размере фракции с представителями деревообрабатывающих компаний. Если наполнитель содержит большое количество опилок и пылевидных фракций, то для их удаления рекомендуется использовать вибросито.

Арболитовая щепа может содержать до 30% опилок и столярной стружки, что не ухудшает качество готовых блоков, но может привести к перерасходу цемента.

Вот фото наполнителя, который успешно используется в производстве.

Щепа для производства арболитовых блоков должна соответствовать ряду дополнительных требований:

- Содержание коры не должно превышать 10% от общей массы исходного сырья, а для листьев и хвои этот показатель не должен быть выше 5%.

- К производству не допускается щепа, имеющая видимые очаги плесени и грибка.

- Материал не должен содержать посторонних примесей (земля, глина и т. д.).

Не допускается также перемешивание щепы со снегом или льдом.

Если производство функционирует круглый год, то температура в производственном цехе должна быть стабильной и не должна опускаться ниже +12ºС.

Немаловажным фактором, влияющим на качество арболитовых блоков, признана влажность щепы. От нее напрямую зависит прочность готовых изделий.

Сахар – это неизменный атрибут влажной древесины (сухая щепа почти не содержит в своем составе сахарозы). А сахар, как известно, негативно влияет на процесс затвердевания цемента. Например, если добавить в цемент всего лишь 0,05% сахара (от общего веса цемента), то прочность суточного цементного раствора падает практически до нуля. При этом через 3 суток бетон на основе такого раствора сможет набрать только 50% от расчетной прочности.

Проблема появления сахара в составе арболитовой щепы решается двумя способами:

- Сырье для производства щепы (отходы деревообработки) 3–4 месяца сушат на открытом воздухе.

- Уже готовую, но переувлажненную щепу обрабатывают специальными добавками (например, известью).

Вывод: сухая щепа, в любом случае, будет предпочтительнее, а к разговору о химических присадках мы еще вернемся.

Технология кладки арболита

Некоторые простые нюансы и хитрости арболитной технологии кладки:

- наружные и несущие стены выкладываются в один или полтора блока. Размеры блоков это позволяют. Самонесущие стены и перегородки обычно выполняют из блоков 20*25*50 см, а наружные стены – 25*30*50 см. Раствор – обычный цементно-песчаный, как для кирпичной кладки, возможна добавка извести. Толщина швов не должна быть более 15 мм.

- перевязка и подгонка выполняется по типу кирпичной кладки, со смещением рядов, во избежание снижения прочности и появления трещин кладки. Также, как при любой кладке, обязательна проверка горизонта, с помощью строительного уровня или лазерного нивелира.

- начинают вести кладку стен с углов, раствор наносится и на горизонтальную поверхность, и на торец блока. Гидрозащита под первый ряд – обязательна.

арболит материал легкий, поэтому придется делать перерывы для сушки кладки. Примерно через 3-4 ряда, возводимых в одну смену. Это, конечно, потери рабочего времени. Проблему времени частично решает добавка в раствор ускорителя твердения. Надо знать, что не все ускорители схватывания благоприятно влияют на прочность раствора.

об армировании кладки. Небольшие легкие постройки не армируют вообще, так как прочность на сжатие и изгиб арболита достаточна с запасом. Но если дом в два этажа, то армировать кладку продольными стержнями необходимо, как минимум в каждом четвертом ряду. Диаметр стержней и рядность определяются расчетом.

устройство армопоясов под мауэрлат, а также междуэтажных и цокольных (если фундамент –не плита, что малореально) для арболитной кладки – суровая необходимость. Так же, как для всех легких бетонов. Хотя прочность арболита делает возможной устроить кровлю любого вида и типа покрытия, без ограничений. Нужен только армопояс для компенсации точечных напряжений от стропильной системы.

- облицовка и защита от дождя и прямого солнца необходима для долгой службы арболита без снижения его качеств. Кроме того, кровельный свес должен быть не менее 35-50 см.

- отсечка от капиллярной влаги, или по-другому говоря, горизонтальная гидроизоляция поверхности фундамента под первый арболитный ряд – строго обязательна. Применяются битумы и битумные мастики.

- арболит обладает очень низкой теплопроводностью, и терморазрывы от стыков частично компенсируются, но швы все же дают холодные «мостики». Закладка во внутреннюю пустошовку просушенных деревянных реек или лент из пенополистирола предотвратит потери тепла.

- и еще плюс. Арболит практически не садится, специалисты называют цифру 0,4% линейной усадки, что очень мало. Можно вести внутреннюю и наружную отделку с облицовкой сразу же после окончания кладки.

Недостатки есть у всех строительных материалов, и арболит не исключение, и до окончательной проверки временем на безопасность эксплуатации ему еще далеко. И не так уж дешев и прост в работе этот материал

Но его особенные, уникальные свойства уже привлекли к нему внимание строителей, и массовое применение стройматериалов на природном сырье – только вопрос времени

Построить дом — одна из главных обязанностей мужчины (после этого посадить дерево и родить ребенка). Жить в собственном жилище мечтает каждый. Но, для этого придется приложить немало усилий, потратить определенную сумму денег и времени, особенно, если выполнять строительные работы самостоятельно. Другая проблема — выбор материала для строительства. На данный момент сырья для проведения работ настолько много, что можно сломать голову. Приходиться выбирать, анализируя плюсы и минусы материала, цели постройки здания, климат, располагаемые средства и т. д. Как показала практика, одним из лучших материалов для строительства жилого дома является арболит. Это практичный, легкий, долговечный, прочный и экологически чистый материал, который сделан на основе древесных опилок и портландцемента. Дома из арболитовых блоков отличаются своей энергоемкостью, ведь проводимость тепла арболита составляет 0,07-0,16, в зависимости от плотности. Жить в таком доме тепло и уютно.

В этой статье мы рассмотрим, как проходит строительство дома из арболитовых блоков, этапы выполнения работ своими руками и некоторые рекомендации по устройству фундамента и кладке стен. В статье присутствуют вспомогательные видео.

Изготовление блоков своими руками

Блоки можно произвести и самостоятельно. Однако при этом следует быть готовыми, что результат не всегда оправдывает ожидания. При ручной трамбовке сложно добиться необходимой прочности материала.

Изготовленные вручную блоки

Самое главное при изготовлении блоков своими руками — запастись органическим наполнителем. Удобно, когда есть возможность договориться о его поставке на деревообрабатывающем предприятии. Устанавливать дробилку в своем хозяйстве для производства небольшого количества изделий не слишком оправдано.

Для рабочего процесса понадобится бетономешалка и разъемные формы.

Разъемная форма

Лучше, если они будут металлическими. Деревянные конструкции рекомендуется изнутри обложить линолеумом. Так будет проще извлекать готовые изделия.

Видео — Форма для приготовления блоков арболита

Технология производства блоков не отличается сложностью.

Шаг 1. Подготавливается наполнитель. Он должен быть очищен от инородных включений.

Шаг 2. Наполнитель загружается в бетономешалку, агрегат включается.

Шаг 4. В работающий миксер заливается вода, перемешанная с хлористым кальцием, вводятся добавки. Щепа должна равномерно пропитаться водой и стать темной.

Шаг 5. Добавляется цемент. Пропорции компонентов (по массе): 1 часть воды, 6 частей щепы и 1 часть цемента. Хлористого кальция нужно 2% от массы цемента. Перемешанная до однородного состояния (не должно остаться щепы, не покрытой цементом) масса должна быть рассыпчатой, но пластичной.

Видео — Замес арболита

Шаг 6. Масса выгружается из смесителя.

Приготовленная в бетономешалке однородная смесь

Шаг 7. Для производства блоков используются металлические формы, съемное дно которых покрывается пленкой, чтобы бетон не прилипал к основанию. Удобнее, когда матрицы можно разбирать. Так проще вынимать блок.

Дно закрыто пленкой для получения блоков с более качественной поверхностью

Шаг 8. Смесь послойно засыпается в форму. Каждый слой тщательно трамбуется.

Послойное заполнение формы и дальнейшая трамбовка

Форма накрыта крышкой

Трамбовка под собственным весом

Шаг 9. На следующий день блок извлекается и отправляется сушиться. При этом изделие следует накрыть полиэтиленом.

Извлеченный из формы блок

Сушка изделий производится на дощатом настиле под пленкой

Количество шлакобетонных блоков в одном кубе

Шлакоблок – стеновой камень, изготовленный из твердотопливных образований, полученных в результате сгорания. В производстве используются керамзит, щебень, фрагменты кирпича, опилки. Технология заключается в подготовке раствора с добавлением глины и воды и уплотнении методом вибрации, после чего смесь загружают в формы до полного отвердевания, которое длится около месяца.

Формула расчета

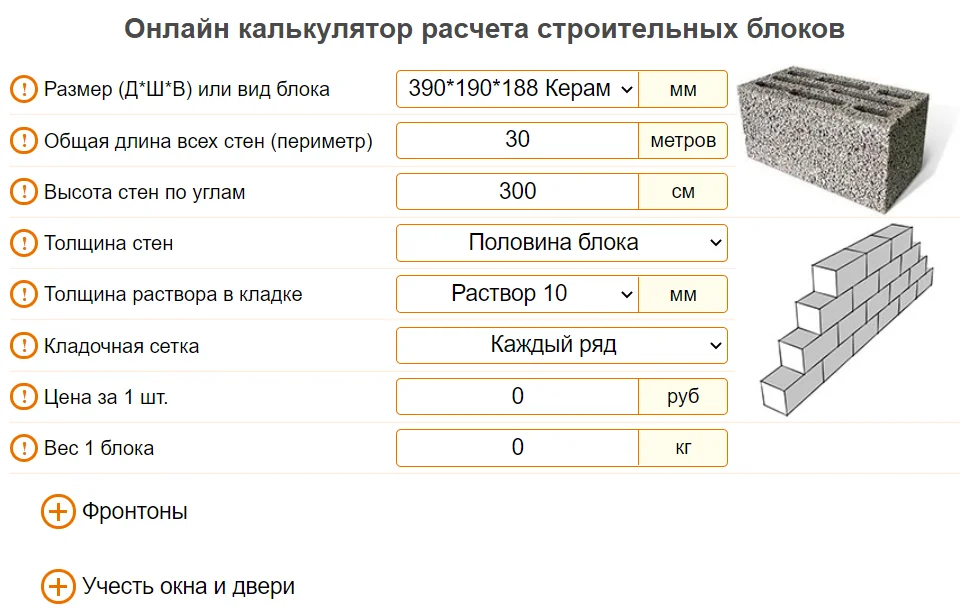

При возведении дома из стенового камня часто возникает вопрос, как правильно посчитать, сколько в 1 кубическом метре шлакоблока. Точное вычисление поможет определить количество материала и минимизирует затраты на строительство. Поэтому инженеры пользуются существующей формулой:

1. Проще всего начинать расчет со стандартного размера шлакоблока. Это 390х188х190 мм – длина(L), высота(H) и ширина(B), объем отмечают буквой V.

2. Чтобы узнать необходимую величину, потребуется перемножить три параметра. В итоге получится 390х190х188=13930 см3.

3. Объем единицы кубометра равен 1 000 000 см3. Теперь можно высчитать, сколько в одном кубе блоков, разделив общую цифру на значение единицы камня: 1 000 000 : 13930 = 71,78, округлить и получится 72 штуки.

Необходимо учесть, что длина шлакоблока не является кратной такому же параметру куба, поэтому поместится на 20 % меньше материала. Некоторые специалисты при вычислениях добавляют расстояние между единицами во время укладки, это приблизительно 5 мм на одну грань, исключая высоту, что показывает такая формула: (L+5)xHx(B+5), что в цифрах будет – (390+5)х188х(190+5)=395х188х195=14480700 мм или 0,0144807. В результате в одном кубометре 1 000 000 : 0,0144807=70 штук.

Разновидности

Так как шлакоблоки используют для разных задач, то важно учитывать другие габариты. При одинаковых вводных данных на ширину, длину и высоту полублоков меняется исходная цифра пустотности, она варьируется от 28 до 40 %, что влияет на показатели прочности, тепло-и звукоизоляции. Поэтому при расчетах нужно знать определенные нюансы:

Поэтому при расчетах нужно знать определенные нюансы:

1. Вес стенового камня отмечается в рамках от 25 до 28 кг. На производстве получают шлакоблок с размерами 400х200х200 и 395х195х195.

2. Пустотелые материалы приобретают для обустройства несущих конструкций. Их масса варьируется в пределах 18-23 кг.

3. Для межкомнатных перегородок подходит полублок, который имеет параметр пустотности, учитываемый при вычислении. Применив основную формулу, можно понять, что с показателем 30 % потребуется 92 штуки, а для 40 % – 99, при условии использования стандартных размеров. Вес этого камня составляет 10-13 кг.

4. Также играет роль марка прочности. Для возведения стен и внутренних работ применяют блок М35-М75, а сооружение фундамента подразумевает М125-М200.

5. Большое значение имеет целостность материала, поэтому при выборе необходимо проверить геометрию и отсутствие дефектов. Специалисты рекомендуют сравнивать несколько штук, чтобы убедиться в небольшом отклонении от нормы. Лучше делать единоразовую закупку из одной партии, это обеспечит приемлемое расхождение.

Формование блоков

Формование материала осуществляется после того, как состав готов и тщательно перемешан. Заливать раствор в формы нужно в течение 15 минут после завершения замеса.

Виды формования арболита:

- Ручное без вибрирования

- Ручное с вибрированием

- Заводское производство с использованием вибростанка (с пригрузом или без)

Степень уплотнения – самый важный параметр, влияющий на качество арболита, производится для переориентации зерен щепы, повышения площади соприкосновения их с вяжущим. Основная цель прессования – повышение плотности смеси, чтобы структура была равномерной. Вибрация применяется по ГОСТу, дозированно, чтобы избежать осадки цемента на дне формы. Цементный раствор покрывает щепу, словно клей, в зависимости от концентрации наполнителя смесь может быть разной.

Благодаря механизации удается получать более качественные и прочные, со стабильными параметрами, блоки с сохранностью плотности, геометрии, размеров. После заливки в формы и вибрирования (или без него) опалубку снимают, а блоки сушат с возможной термообработкой.

Блоки из арболита – современный и эффективный строительный материал, который при условии обеспечения нужных мероприятий по защите и отделке способен гарантировать наилучшие эксплуатационные характеристики жилому зданию.