Как изготовить газобетон в домашних условиях

Сейчас использование газобетонных блоков обретает все большую популярность. высокий спрос на материал обусловлен такими свойствами, как долговечность, высокая прочность, теплопроводность, а также экономическая выгода. Самостоятельное изготовление блоков из газобетона будет иметь в разы меньшую стоимость, нежели произведенный в заводских условиях материал.

Характеристики газобетона

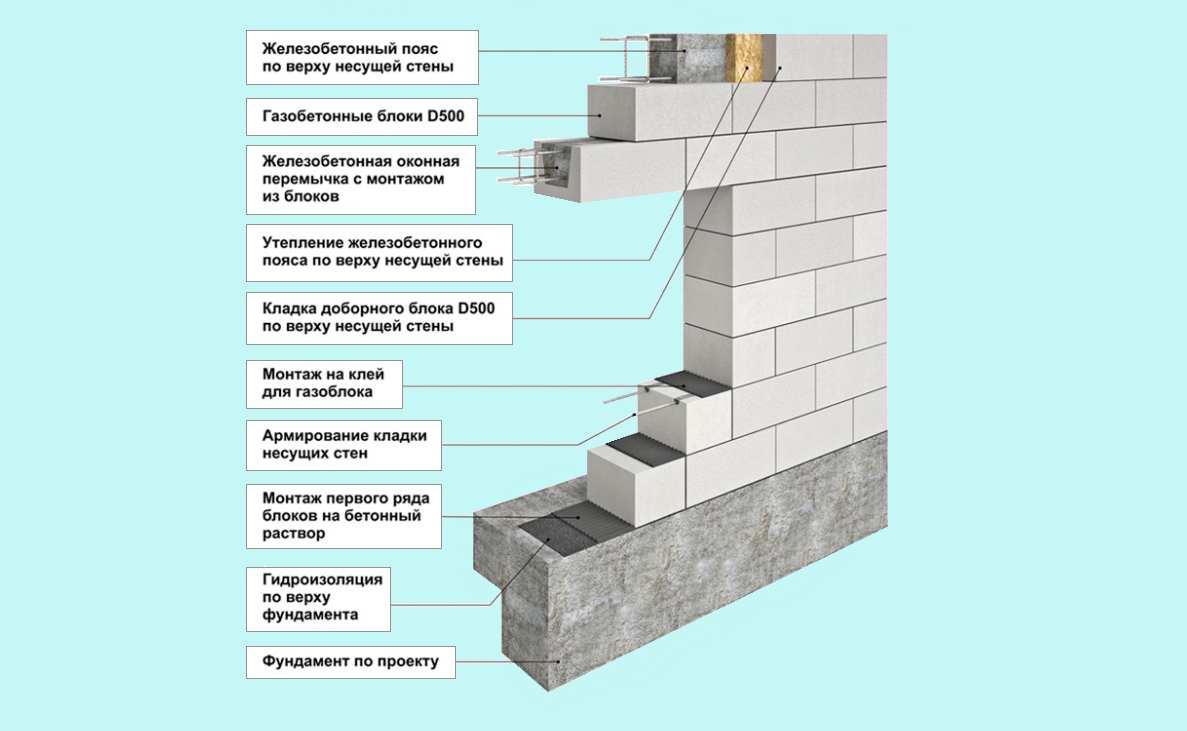

Одним из основных достоинств, которыми обладает данный материал, это огнестойкость. Газобетон является абсолютно безопасным для строительства дома благодаря его негорючести. Ячеистая структура облегчает блоки, вследствие чего создается меньшая нагрузка на фундамент. При этом основание нагружено даже меньше, чем дома из древесины. Это позволяет сократить длительность работ и уменьшить расходы на строительные материалы.

Постройка из газобетона является хорошей альтернативой кирпичному строению. Газобетон не уступает в прочности и долговечности, при этом характеризуется прекрасной теплоизоляцией, позволяющей поддерживать здоровый климат в помещении.

Изготовление газобетона в домашних условиях

Производство материала осуществляется двумя способами.

Автоклавный метод, при котором предусматривается проведение термообработки состава под высоким давлением в автоклавах. В результате этого газобетонные блоки получают повышенную прочность и увеличенный срок службы. Поскольку обработка подразумевает наличие специальных условий, то выполнить ее самостоятельно невозможно.

При неавтоклавном методе формирование прочностных свойств осуществляется естественным путем. Результатом работ являются блоки, обладающие меньшей по сравнению с автоклавным способом прочностью. Однако этот материал хорошо подходит для частного строительства небольших зданий, в том числе бань.

Самостоятельное изготовление газобетона без автоклавной обработки не требует особых усилий. При этом полученная стоимость блоков выйдет на тридцать процентов дешевле покупного материала. К тому же исключение необходимости перевозить блоки позволяет сократить расходы на транспортировку.

Значительно облегчить процесс производства газобетон можно, воспользовавшись специальной установкой, способной перемешивать компоненты и дозировать их. Благодаря мобильности таких устройств приготовление может происходить прямо на строительной площадке, что позволяет избежать транспортировки.

Технология изготовления газобетона

Процесс производства блоков состоит из следующих этапов.

В первую очередь смешивают компоненты в требуемом соотношении. Основными составляющими газобетона являются: известь, песок, цемент и алюминиевая пудра, предназначенная для газообразования.

На следующем этапе важное внимание уделяется тщательному размешиванию компонентов и равномерному распределению всех пузырьков. Следующим шагом изготовления газобетона в домашних условиях является наполнение форм. Полученной смесью заполняют формы только наполовину, поскольку из-за протекающих реакций объем блоков будет увеличиваться

Полученной смесью заполняют формы только наполовину, поскольку из-за протекающих реакций объем блоков будет увеличиваться

Следующим шагом изготовления газобетона в домашних условиях является наполнение форм. Полученной смесью заполняют формы только наполовину, поскольку из-за протекающих реакций объем блоков будет увеличиваться.

Примерно через шесть часов газобетон будет готов. Выступающие за края форм участки аккуратно срезают. Для этого хорошо использовать металлическую струну.

Далее необходимо обеспечить выдержку материала, оставив его в форме на двенадцать часов в помещении или под навесом.

На завершающем этапе газобетон, как и пеносиликат подвергается окончательной выдержке, необходимой для достижения газобетоном требуемой прочности. Для этого блоки вынимают из форм и выдерживают в течение двое суток. После этого блоки готовы к складированию.

- Напольные шкафы для Кухни –

- деревянная мебель дизайн

- отопительная система в одноэтажном доме из трубы диаметром 76

- комната в сиреневых тонах

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

Преимущества и недостатки изделий

А теперь давайте рассмотрим основные преимущества изделий, изготовленных методом автоклавного твердения:

- Блоки – легкие, что значительно снизит нагрузку на основание здания.

- Изделия отличаются крупным размеров, что, несомненно, значительно ускорит процесс строительства здания.

- Как мы уже выяснили, материал – экологически чистый.

- Газобетон не горит и не вступает во взаимодействие с огнем.

- Изделия обладают завидными показателями морозостойкости, плотности и прочности, что позволит возвести долговечное строение с высокими эксплуатационными характеристиками.

- Низкий коэффициент теплопроводности способствует сохранению тепла в помещении в холодное время года и прохлады в жаркие дни лета. Также, это поможет снизить расходы на отопления дома.

- Невысокая цена материала – значительный плюс.

- Технология производства автоклавного газобетона не сложна. Никаких особых навыков при этом получать не придется. Все происходит в автоматическом режиме, в условиях управления процессом оператором.

Преимущества газоблоков

Недостатки заключаются в следующем:

- Газобетону свойственна гигроскопичность, то есть способность впитывать влагу и, причем, в большом количестве. Поэтому материал необходимо защищать о ограждать от ее пагубного воздействия. В противном случае, кристаллизируясь, она может начать разрушат структуру блока изнутри, нанося непоправимый вред изделиям.

- К газобетону плохо закрепляются различные элементы. Необходимо использовать специализированные метизы. А при желании закрепить особенно тяжелые предметы, узлы фиксации требуется планировать заранее на уровне проекта.

- Усадка материала – еще один весомый недостаток. На поверхности блоков зачастую образуются трещины.

- Хрупкость изделий. Газобетон не устойчив к механическим воздействиям, особенно это проявляется при транспортировке и в процессе работ.

Неавтоклавный газобетон своими руками

Применение газобетона в строительных работах постоянно расширяется. И дело не только в тех преимуществах, которые имеет данный строительный материал, но и в реальной экономической выгоде: спрос стабильно высок, стоимость самостоятельно изготовленных блоков меньше заводских, также в продаже имеются установки, помогающие изготавливать газобетон своими руками в домашних условиях. Этот вариант должен быть особенно интересен представителям малого бизнеса, поскольку при относительно умеренных вложениях можно получить постоянный источник дохода с небольшим сроком окупаемости.

Различают два способа:

Традиционная технология изготовления, подразумевающая термическую обработку бетонной смеси в автоклавах под высоким давлением и при повышенной температуре. Получающиеся при этом способе газобетонные блоки имеют высокую прочность и большие сроки эксплуатации. Данный способ практически невозможно реализовать в домашних условиях из-за сложности технологии и высокой цены на оборудование.

Данная технология подразумевает твердение бетонной смеси и набор ею прочностных характеристик в естественных условиях без применения высокой температуры и влажности. Получающийся материал уступает по прочности и долговечности автоклавному , но для личных нужд и небольшого строительства вполне подходит. Изготовление газобетона в домашних условиях таким способом не требует больших затрат и доступно любому.

Для самостоятельного производства неавтоклавным способом понадобится минимум специального оборудования:

- Бетоносмеситель для качественного перемешивания компонентов и газообразователя.

- Формы для блоков. Предназначены для придания материалу правильных геометрических размеров.

- Металлические струны для срезания излишков с верха заполненных смесью форм.

Очевидно, что количество изготовленного материала будет небольшим, но для строительства небольшого объёма вполне достаточным. К тому же, стоимость самостоятельно полученного газобетона будет ниже, чем у покупного. При точном соблюдении технологии и применении качественных ингредиентов вполне возможно получить приемлемое качество с хорошими характеристиками.

В продаже имеются специальные установки (смесители), призванные самостоятельн изготавливать газобетон. Они автоматически дозируют компоненты и перемешивают их. Применение в значительной степени облегчает и упрощает процесс создания газоблоков. Мобильность газобетоносмесителей позволяет все делать прямо на месте строительства и снизить или даже избежать транспортных расходов.

Стоимость этих установок зависит от объёма смесителя и может варьироваться в пределах от 40 тысяч (за 250-литровый) до 80 тысяч рублей (за 500-литровый). Цена на газобетоносмесители до 1000 литров и более может достигать 100 тысяч рублей. Кроме цены, от объёма смесителя естественно зависит и количество выпускаемой продукции. Например, установка с на 500 литров способна в сутки выдать до 50 м 3 готовых газоблоков, 1500 литров – до 100 м 3 .

Экологичность: керамика не «пылит» и не содержит примесей и вредных шлаков, газобетон очень старается быть безопасным

Правда, керамике нет равных в экологичности – недаром ее применяли веками. И тут «пас» снова принимает керамика.

В керамических (как и в деревянных) домах дышится особенно хорошо – это факт. Во-первых, это материал абсолютно натуральный (глина+вода+ древесные опилки), а во-вторых, у поризованных керамических блоков, например, оптимальная паропроницаемость – стены «дышат», поглощая излишки влаги и отдавая ее при низкой влажности в помещении. Таким образом в доме всегда поддерживается комфортная влажность для человека. Стены из керамики не накапливают влагу, поэтому отсутствует риск образования грибка и плесени на стенах.

Дополнительным преимуществом является полная гипоаллергенность керамических блоков — они не «пылят», не содержат примесей шлаков и не выделяют в воздух вредных летучих органических соединений.

Керамика обладает высоким индексом звукоизоляции. Этот показатель зависит от массивности стен и поверхностной плотности слоев кладки. У керамических блоков высокая плотность – 700-1000кг/м3 и высокая поверхностная плотность керамического черепка – 1600 кг/м3. А растворные швы и штукатурка увеличивают поверхностную плотность кладки. Эти факторы позволяют соответствовать самым высоким требованиям по звукоизоляции стен в помещениях.

Производители выпускающие газобетон, в последние годы также стараются соответствовать экологическим нормативам.

— Мы свою продукцию, помимо обязательной сертификации, подвергаем еще и добровольной сертификации,- рассказали нам в компании «Кселла-Аэроблок-Центр». – Мы ведь входим в немецкий концерн XELLA. А немецкая сторона очень требовательна к экологической составляющей. Нами получены экологические сертификаты высокого уровня: «Российский экоматерил», экологические сертификации BREЕAM и LEED. Уделяем этому колоссальное значение. Подвергается проверке не только сам материал, но и само производство.

В компании работают над уменьшением углеродного следа – оборудование снабжено специальными улавливающими фильтрами. Также перед переработкой тестируется само сырье.

Технология производства

Существует два способа, по которым изготавливают шлаковые блоки.

- Простой способ. В данном случае применяют специальные емкости, находясь в которых подготовленный раствор приобретает требуемую прочность. Блоки высыхают естественным путем, пока цемент полностью не закрепится.

- Сложный способ. При таком методе изготовления применяются вибрационные приспособления. Во многих случаях обращаются к таким элементам, как вибростол или дополняют форму мотором с вибрационной функцией.

Ознакомимся с технологией изготовления шлаковых блоков с помощью простых форм.

- Все подготовленные ингредиенты в требуемых пропорциях укладывают в бетономешалку, после чего тщательно перемешивают.

- Готовый раствор заливают в формы. Что касается трамбовки, то ее осуществляют при помощи молотка – им простукивают емкости, чтобы весь воздух ушел из материала.

- Если блоки планируется изготавливать с пустотами, то в каждую отдельную деталь ставят бутылки с водой (обычно хватает 2-х бутылок).

Главную сложность при таком способе изготовления представляет трамбовка блоков. Если внутри раствора остались пузырьки воздуха, то это окажет неблагоприятное воздействие на качество итогового продукта.

Что касается более сложного метода производства шлакоблоков, то здесь проводятся следующие работы:

- начинать изготовление материалов таким способом следует с размешивания смеси в бетономешалке;

- получившийся в итоге раствор отправляют в форму, а затем разравнивают мастерком;

- далее запускается вибратор, а сам раствор держат в форме в течение 20-60 секунд;

- затем оборудование нужно отключить, установка приподнимается, а затем вынимается готовый блок.

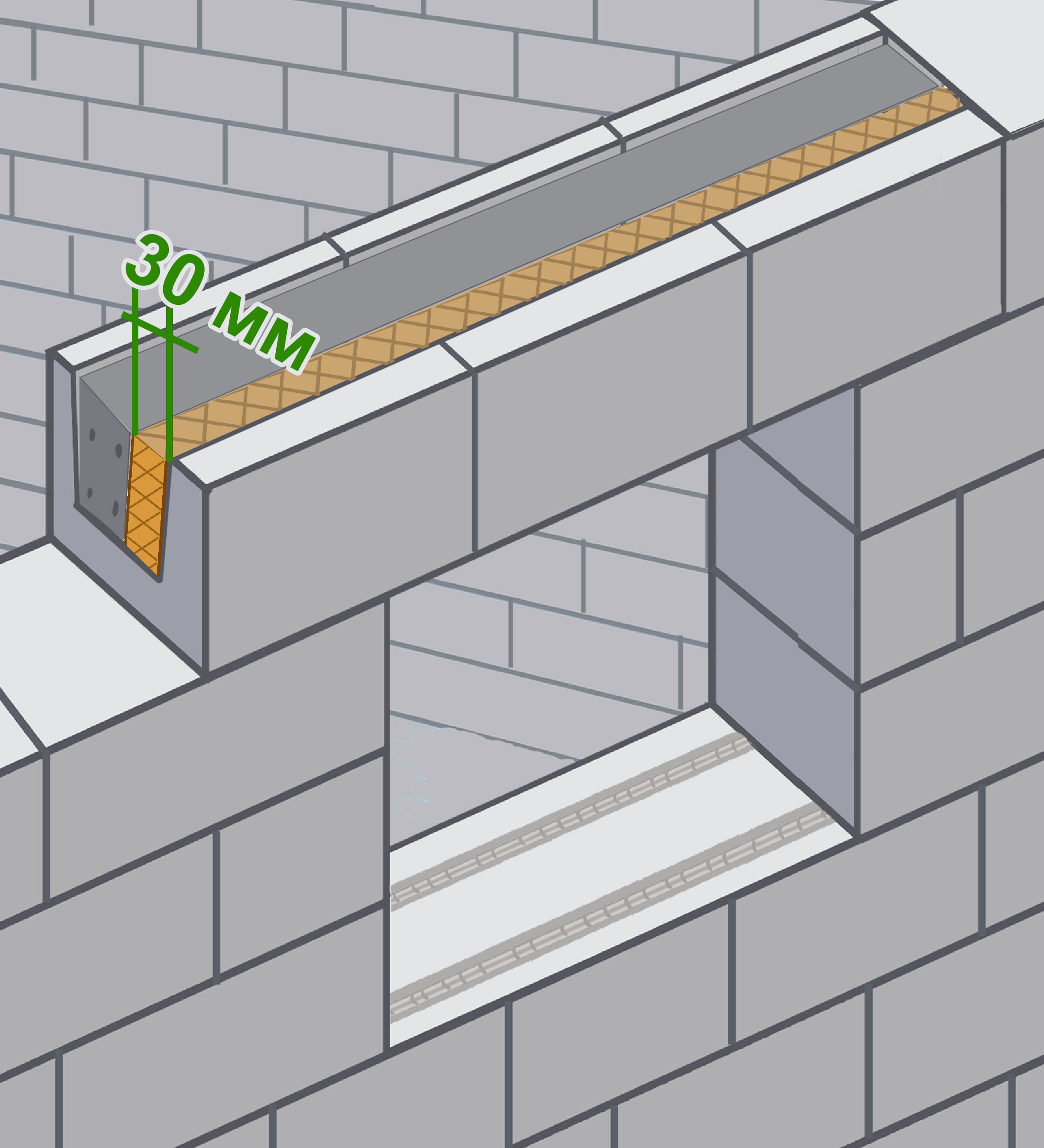

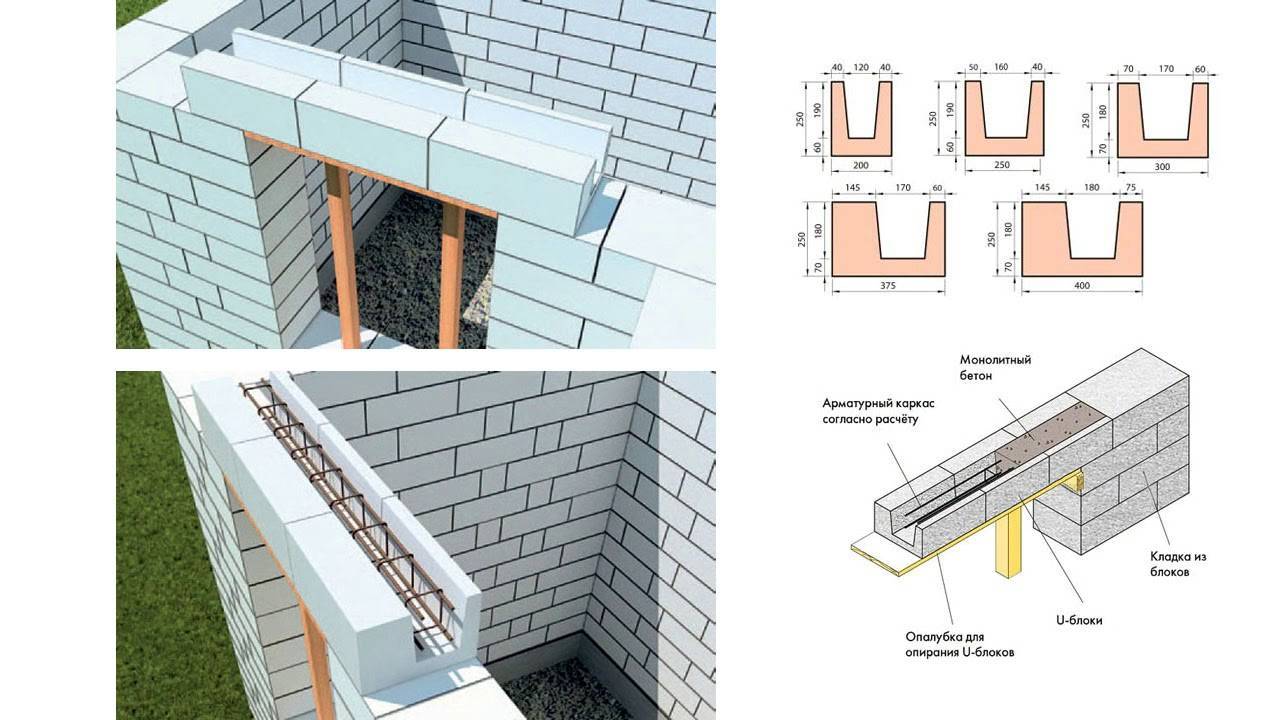

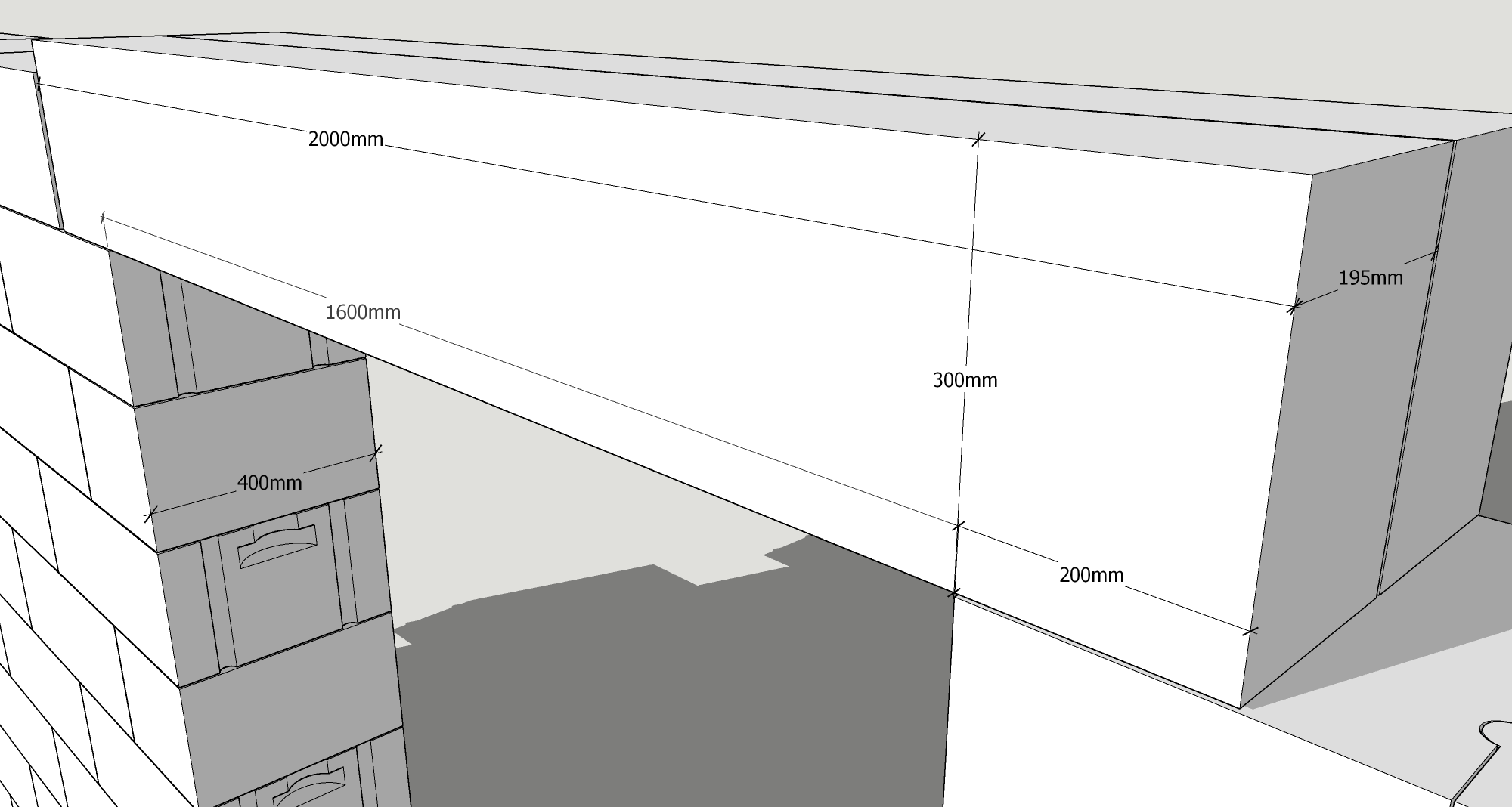

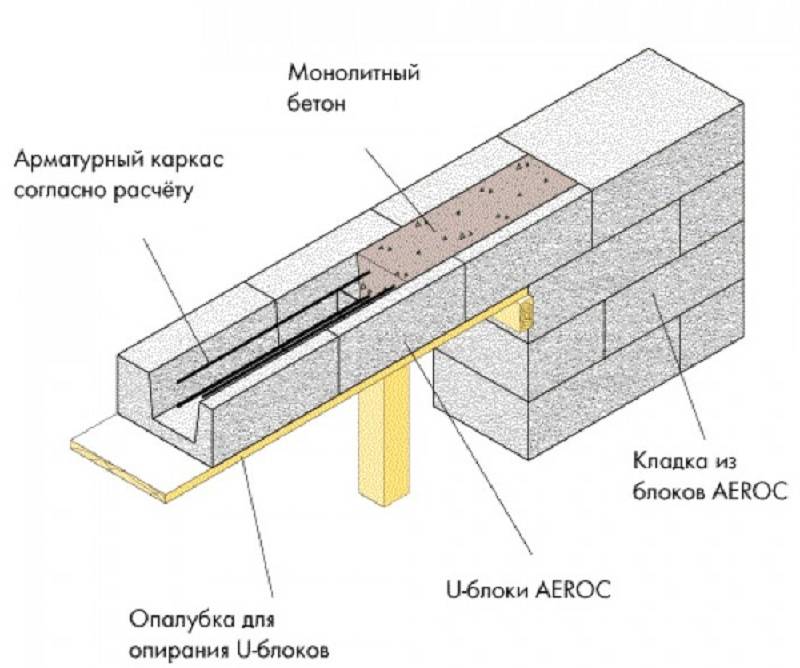

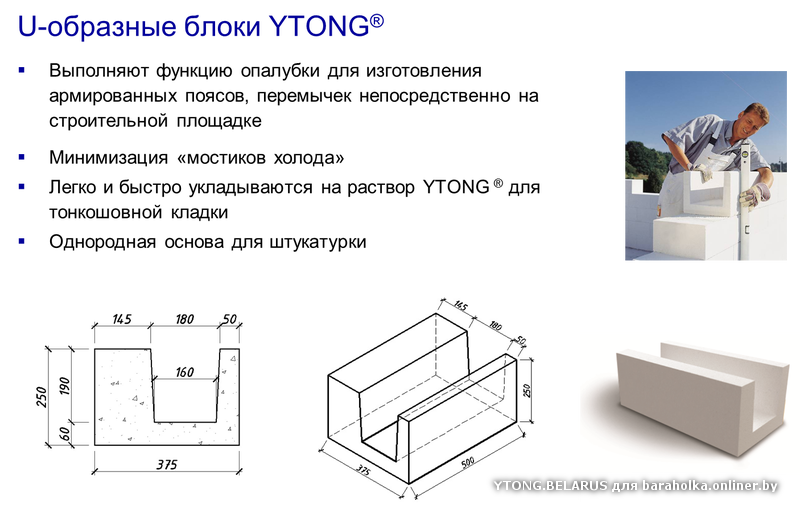

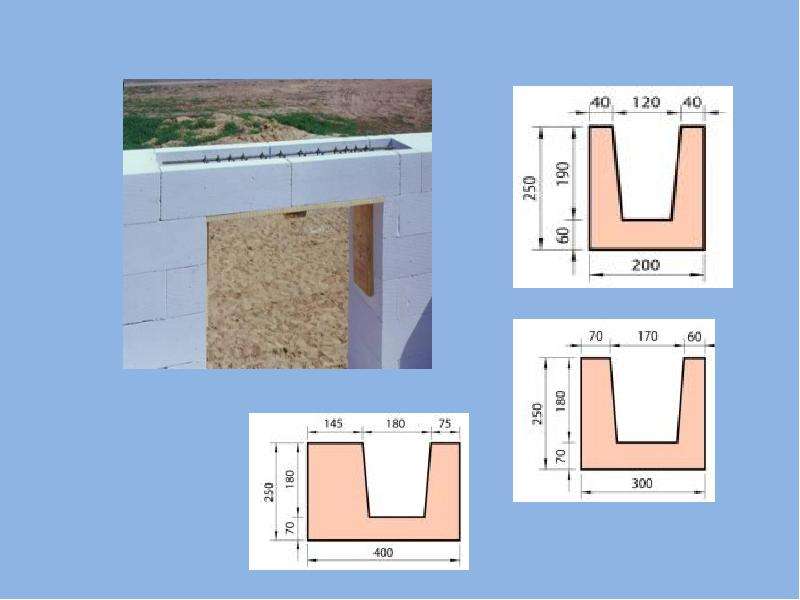

Область применения u-образных блоков из газобетона

Из него сооружают опалубку, изготавливают надежные проемные перемычки. Кроме того, u-газоблок используется при устройстве силовых поясов, формировании опор, на которые будет устанавливаться стропильная система, строительстве армопояса, усиливающего стену.

Своим поперечным сечением блок напоминает лоток. Когда в желобную часть закладываются металлические прутья, объединяющие блочные камни в единый контур, заливается раствор, то массив бетона, постепенно затвердевая, набирает эксплуатационную прочность.

Следует отметить, что после заливки такого пояса жесткость коробки сооружения существенно увеличивается.

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

Особенности технологического процесса

Эксплуатационные характеристики в газосиликатных блоках закладываются еще на этапе подготовительных действий, при выборе материалов и наладке технологического оборудования. Весь производственный процесс выполняется за несколько операций:

- Подготовка материала – выбор сырьевых компонентов, дозирование их в процентном соотношении и просеивание.

- Перемешивание в технологической последовательности.

- Заливание в формовочные емкости.

- Выдерживание для образования воздушно-газовых пор.

- Термообработка.

- Механическое разделение массива на отдельные блоки.

При корректном технологическом процессе должен образоваться блок с массой около 30-32 кг. Его размеры позволяют заменить одним таким блоком 30 стандартных кирпичей. При этом масса газосиликатного блока будет в несколько раз меньше за счет образования пузырчатых газовых пустот в его структуре.

Материалы для газосиликата

В отношении материалов производителям приходится строго придерживаться условий СНиП и технических инструкций, так как несоблюдение пропорций, сроков выдержки, температурного режима и прочих условий приводят к несоответствию характеристик газосиликата. Таким образом для изготовления 1-го кубометра газосиликатных блоков необходимо подготовить такие материалы:

- песок – рекомендуется использовать кварцевый, на долю которого должно приходиться порядка 70% всей структуры, что равносильно примерно 450 кг;

- портландцемент – для сцепления микрочастиц песка и других компонентов. Его доза составляет 8-10%, и его масса будет примерно 50-60 кг;

- вода в объеме 450 л;

- известь – ее необходимо от 12% до 20%, по массе это равно 120 кг;

- гипс – массой 0,5 кг или 2% от общей структуры;

- алюминиевая пудра — ее доля около 2%, или 0,5 кг.

Приведенные процентные соотношения могут корректироваться в зависимости от желаемых свойств газосиликатных блоков. Например, при достижении большей плотности и прочности доля пористой структуры должна быть в пределах 38%. Это самое рациональное процентное соотношение, и такой блок подходит для строительных целей. Если же требуется изготовить легкий блок с большим объемом газовых пор – необходимо добиться 52% пористости. Такой материал подойдет для легких построек, перегородок, обустройства верхних этажей и мансард. Максимальный процент пористости – 92%. Такие блоки могут использоваться исключительно для теплоизоляции и отделки фасадов – их структура не выдержит функциональных нагрузок, характерных для несущих конструкций.

Необходимое оборудование

Оборудование также требует тщательного подбора, как и материалы. Причем на всех этапах должно иметься оснащение, способное сохранять свои настройки и работоспособность:

- вибросито – оно необходимо для автоматического отделения от песка примесей и твердых частиц крупной фракции;

- шаровая мельница – используется для смешивания сухих компонентов (песка, цемента, пудры, извести);

- бетономешалка или специальный смеситель для строительных растворов – применяется на этапе добавления воды;

- дозаторы;

- автоклав для обжига и термообработки газосиликатных блоков;

- формы для укладки блоков и их формовки;

- автоматическая резка с шаблоном и комплектацией пилами под вырезание пазов.

Алгоритм производства и приобретения блоков

Технология изготовления такова:

- смешивают цементный материал, речной песок и негашеную известь в определенных пропорциях;

- доливают воду, засыпают алюминиевую пудру;

- полученный состав раскладывается в формы;

- во время газообразования сырье увеличивается в объемах;

- готовые изделия направляются в автоклавную установку, где выполняется их обработка под воздействием высокого давления и температурного режима;

- продукцию извлекают из форм, укладывают на поддоны и укрывают полиэтиленовой пленкой.

Удобство заключается в том, что блок можно укладывать на любую сторону.

Данный производственный процесс возможен только в заводских условиях, когда есть нужное оборудование и контроль качества каждого рабочего этапа.

При покупке блоков следует обратить внимание на определенные моменты:

оттенок камня. Продукция должна быть белого цвета. Это означает, что изготавливалась она автоклавным способом. Если блок серый, значит, заливали его непосредственно на месте проведения строительных работ;

документы, подтверждающие качество. С их помощью можно удостовериться, что вам предлагается хороший материал. При работе с ним никогда не возникнут непредвиденные сложности.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.

Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

Технология производства

Весь процесс производства газоблоков неавтоклавным способом можно условно разделить на несколько этапов:

- Дозировка и смешивание сухих компонентов в определенных пропорциях.

- Добавление воды и тщательное замешивание смеси.

- Заполнение получившейся массой форм примерно на половину их размера.

- Выравнивание, первоначальная и окончательная выдержка для набора прочности.

Первый этап довольно несложен в производстве, хотя требует определённой аккуратности. Исходным сырьем для отливки газобетонных блоков являются цемент, песок, возможно применение извести. В качестве вещества, способного инициировать процесс газообразования обычно выступает алюминиевая пудра, которая взаимодействует с водой в щелочной среде с выделением водорода. Пузырьки получающегося в результате реакции водорода и вспенивают состав. Изменяя количественные соотношения ингредиентов можно получать конечный продукт с различными характеристиками прочности, пористости и других.

Первый этап довольно несложен в производстве, хотя требует определённой аккуратности. Исходным сырьем для отливки газобетонных блоков являются цемент, песок, возможно применение извести. В качестве вещества, способного инициировать процесс газообразования обычно выступает алюминиевая пудра, которая взаимодействует с водой в щелочной среде с выделением водорода. Пузырьки получающегося в результате реакции водорода и вспенивают состав. Изменяя количественные соотношения ингредиентов можно получать конечный продукт с различными характеристиками прочности, пористости и других.

Важность второго этапа состоит в тщательном перемешивании для достижения однородности массы и равномерности распределения пор по всей массе.

На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм. Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться.

Спустя приблизительно шесть часов после заполнения контейнера срезают верхушки газобетонного блока, выступающие над верхом. Для этого применяется металлическая струна. Затем необходимо в течение приблизительно 12 часов выдержать газоблоки в формах и лучше это сделать в помещении или на крытой площадке. После предварительной выдержки их можно извлечь. Извлечённые блоки следует выдержать ещё около двух суток, чтобы материал успел набрать прочность, подходящую для складирования. Окончательный набор всех прочностных характеристик произойдёт спустя 28 суток.

Применение контейнеров сделает возможным получение продукта нестандартных геометрических размеров для индивидуальных условий строительства. Кроме того, изготовление этого стройматериала непосредственно на месте строительства сможет существенно его удешевить, благодаря отсутствию транспортных расходов.

Ориентировочные цены

Самостоятельное изготовление газобетона с применением простейшего оборудования обойдётся дешевле заводского (3 000 руб/м3) примерно на 30%. Такое существенное снижение вполне объяснимо, если учесть, что основные затраты придутся на приобретение исходных компонентов. В то же время, отсутствие транспортных расходов (а перевозка на значительные расстояния весьма затратна) способно ещё более снизить себестоимость готового стройматериала.

Рентабельность производства

Экономическая обоснованность и рентабельность производства зависит от ряда факторов.

Некоторые из них:

- Вложения, связанные с покупкой оборудования;

- Стоимость сырья. Согласитесь, цена может быть разной;

- Отходы производства и бракованные изделия могут привести к незапланированным расходам;

- Желаемый объем и цель производства (для себя или мини-бизнес)

Теперь приступим непосредственно к расчетам.

- 1 м3 блоков стоит в среднем 3200 рублей.

- Предположим, что нам нужно приобрести для строительства дома 90 м3 изделий.

- 90*3200=288 000 рублей нам понадобится для покупки готовой продукции газобетона.

- Самый бюджетный вариант оборудования (возможно б/у) обойдется в 50 000 рублей. Расходы на сырье, воду и электроэнергию составят около 2000 для 1 м3 блоков.

- 2000*90+50000=230000. В такую сумму обойдутся те же 90 м3 блоков самостоятельного изготовления.

- Итог – экономия составит 58000.

- Но неавтоклавный газобетон стоит ведь дешевле, около 3000 рублей за м3. Тогда снова считаем: 3000*90=270000. И все равно выходит дороже.

Если представить, что вы решили затеять мини-бизнес, то доходы могут быть неплохими. Если удастся реализовать в короткие сроки выпущенную продукцию, оборудование окупится на несколько месяцев.

Если вы все же решили изготавливать блоки самостоятельно, будьте готовы к затрате времени и сил.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

- электродрель;

- болгарка;

- весы;

- нож;

- лопата;

- рубанок;

- перчатки для безопасности рук;

- зубило;

- молоток;

- миксер;

- ножовка по металлу;

- шпатель;

- стамеска;

- ведро.

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

- алюминиевая пудра;

- цемент;

- песок;

- известь (негашеная).

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.